- Nennspannung: AC220V50/60Hz

- Nettogewicht der Maschine: 68 kg 50 kg

- Die maximale Leistung: 1800W

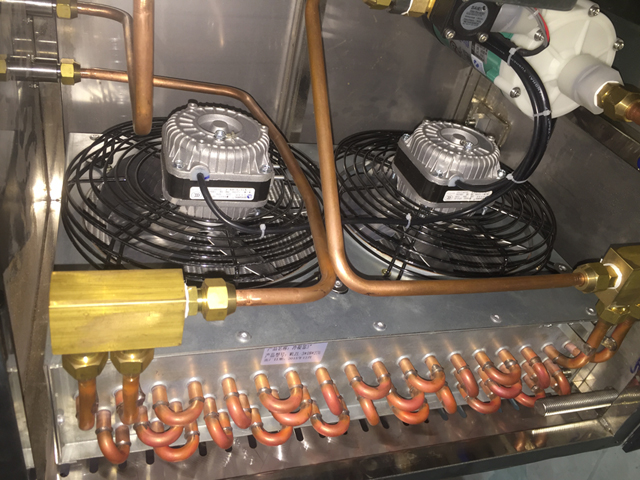

- Kühlmethode: Doppelte Kühlluft-/Wasserkühlung

- Dichtungsdurchmesser: φ15-75mm 15MM-45MM 30MM-60MM

- Flaschenhöhe: 20-180 mm

- Arbeitsweise: Weiterarbeiten

- Anwendungsbereich: Große Produktionsflächen

- Siegelgeschwindigkeit: 0-200 Flaschen/min

- Verpackungsmaße: 1600 x 450 x 1500 mm

- Generatorgröße: 1450 x 410 x 1300 mm

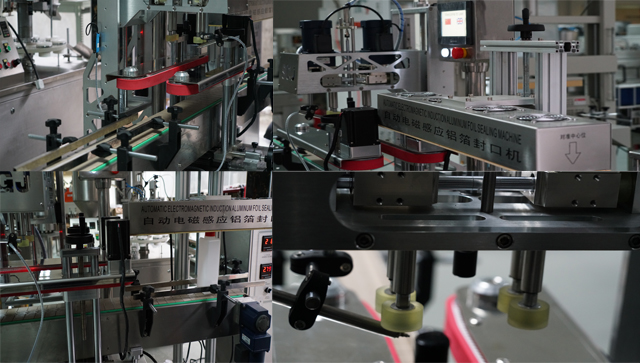

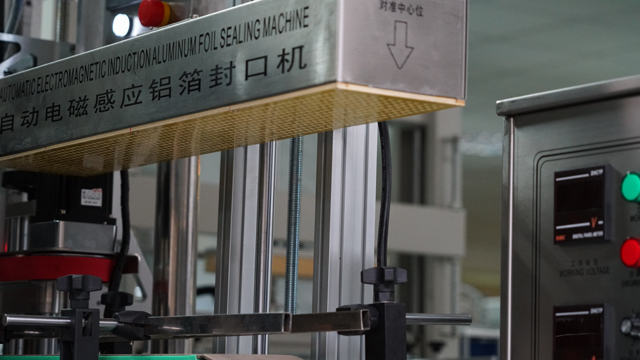

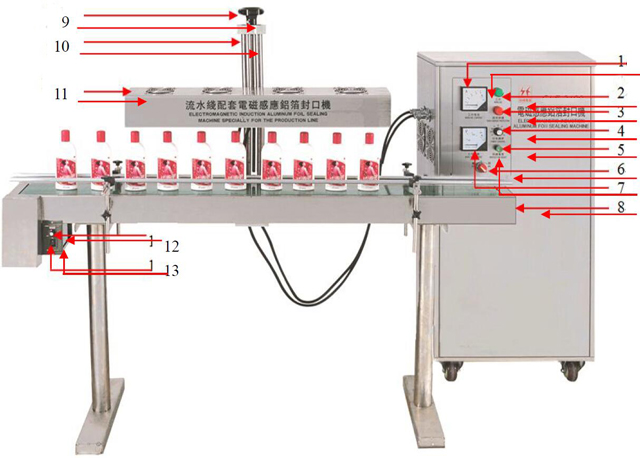

Die Linie umfasst zwei Hauptmaschinen, eine Induktionsversiegelungsmaschine und eine Inline-Verschließmaschine;

Die Maschinen eignen sich zum Verschließen und Versiegeln medizinischer Flaschen, die in Laboren für analytische Substanzen verwendet werden. Die gesamte Linie kann mit Zusatzgeräten wie einem Flaschendrehtisch oder einer Chargencodierungsfunktion ausgestattet werden.

Nachfolgend die jeweiligen Eckdaten der Maschinen:

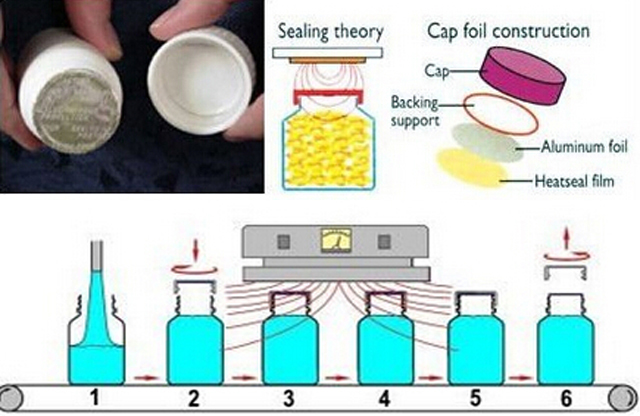

Induktionsversiegelung, auch als Verschlussversiegelung bekannt, ist eine berührungslose Methode zum Erhitzen einer inneren Versiegelung, um die Oberseite von Kunststoff- und Glasbehältern hermetisch abzudichten. Dieser Versiegelungsprozess findet statt, nachdem der Behälter gefüllt und verschlossen wurde.

Die Technologie der elektromagnetischen Induktionsversiegelung mit Verbundmaterialien ist heute weltweit ein anerkanntes, fortschrittliches Versiegelungsverfahren. Die berührungslose Erwärmung eignet sich zum Versiegeln von Plastikflaschen (PP, PVC, PET, ABS, HDPE, PS und DURACON), Glasflaschen und verschiedenen Verbundkunststoffschläuchen. Daher handelt es sich derzeit um die fortschrittlichste Technologie zum Versiegeln von Flaschen in Branchen wie Pharmazie, Lebensmittel, Schmierfette, Alltagschemie, Haushaltschemie und Agrarchemie.

Funktionsprinzip und Funktionsweise

Der Verschluss wird dem Abfüller mit einer bereits eingelegten Aluminiumfolie geliefert. Obwohl es verschiedene Liner zur Auswahl gibt, ist ein typischer Induktionsliner mehrschichtig. Die obere Schicht besteht aus Papierbrei, der im Allgemeinen punktweise auf die Kappe geklebt wird. Die nächste Schicht besteht aus Wachs, das verwendet wird, um eine Schicht Aluminiumfolie mit dem Brei zu verbinden. Die unterste Schicht besteht aus einem Polymerfilm, der auf die Folie laminiert ist. Nachdem die Kappe oder der Verschluss angebracht wurde, läuft der Behälter unter einer Induktionsspule hindurch, die ein oszillierendes elektromagnetisches Feld aussendet. Während der Behälter unter der Induktionsspule (Versiegelungskopf) hindurchläuft, beginnt sich der leitfähige Aluminiumfolienliner aufgrund von Wirbelströmen zu erhitzen. Die Hitze schmilzt das Wachs, das in den Breiträger aufgenommen wird und die Folie von der Kappe löst. Der Polymerfilm erhitzt sich ebenfalls und fließt auf den Rand des Behälters. Beim Abkühlen geht das Polymer eine Verbindung mit dem Behälter ein, was zu einem hermetisch versiegelten Produkt führt. Weder der Behälter noch sein Inhalt werden negativ beeinflusst; die erzeugte Hitze schadet dem Inhalt nicht.

Es besteht die Möglichkeit, dass die Folie überhitzt wird, wodurch die Siegelschicht und alle Schutzbarrieren beschädigt werden. Dies kann zu fehlerhaften Siegelungen führen, sogar noch Wochen nach dem ersten Siegelvorgang. Daher ist die richtige Dimensionierung der Induktionssiegelung entscheidend, um das genaue System zu bestimmen, das für die Verarbeitung eines bestimmten Produkts erforderlich ist.

Das Versiegeln kann entweder mit einem Handgerät oder auf einem Fördersystem erfolgen.

Eine neuere Entwicklung (die für eine kleine Anzahl von Anwendungen besser geeignet ist) ermöglicht die Verwendung von Induktionssiegeln, um eine Folienversiegelung auf einen Behälter aufzubringen, ohne dass ein Verschluss erforderlich ist. In diesem Fall wird die Folie vorgeschnitten oder auf einer Rolle geliefert. Wenn sie auf einer Rolle geliefert wird, wird sie gestanzt und auf den Behälterhals übertragen. Wenn die Folie an Ort und Stelle ist, wird sie vom Siegelkopf nach unten gedrückt, der Induktionszyklus wird aktiviert und die Versiegelung wird mit dem Behälter verbunden. Dieser Vorgang wird als Direktanwendung bezeichnet.

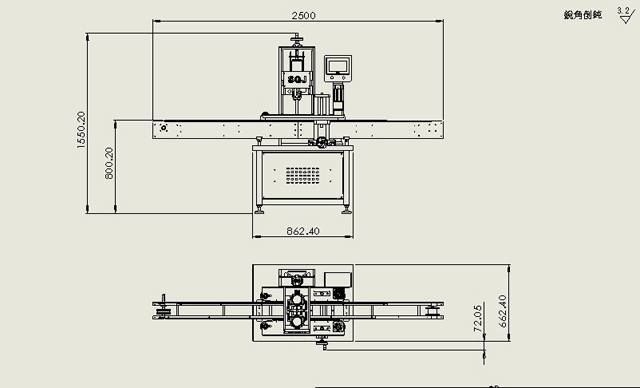

Zeichnung

- Amperemeter: Zeigt den aktuellen Status während des Betriebs der gesamten Maschine an.

- Arbeitsanzeige: Zeigt den Arbeitsausnahmestatus an

- Überstromanzeige: zeigt den anormalen Betriebszustand an.

- Leistungsregelung: Leistungsregler.

- Schutz zurücksetzen: Stellt den normalen Betriebszustand wieder her.

- Netzschalter: Steuert die Leistung der gesamten Maschine.

- Voltmeter: Zeigt den Spannungsstatus während des Betriebs der gesamten Maschine an.

- Förderband: Flaschentransport.

- Handrad: Anpassung an die unterschiedlichen Flaschenhöhengrößen.

- Regale anheben: Wird zum Festlegen und Anheben bzw. Absenken der Höhe und Absenkfunktion des Dichtungskopfes verwendet.

- Siegelkopf: Erhitzt und versiegelt die Aluminiumfolie im Flaschenverschluss.

- Die Geschwindigkeit der Anpassung: Die Anpassungsgeschwindigkeit des Förderband-Bedienknopfes.

- Startschalter: Förderband-Steuerschalter.

- Nennspannung: AC220V50/60Hz

- Nettogewicht der Maschine: 68 kg 50 kg

- Die maximale Leistung: 1800W

- Kühlmethode: Doppelte Kühlluft-/Wasserkühlung

- Dichtungsdurchmesser: φ15-75mm 15MM-45MM 30MM-60MM

- Flaschenhöhe: 20-180 mm

- Arbeitsweise: Weiterarbeiten

- Anwendungsbereich: Große Produktionsflächen

- Siegelgeschwindigkeit: 0-200 Flaschen/min

- Verpackungsmaße: 1600 x 450 x 1500 mm

- Generatorgröße: 1450 x 410 x 1300 mm

Methode auf Induktionssiegelmaschine anwenden

- Höhengrößeneinstellung für Flaschen: Legen Sie die Flasche unter den „Versiegelungskopf“, stellen Sie das „Handrad“ ein, stellen Sie sicher, dass der Abstand zwischen der Unterseite des „Versiegelungskopfs“ und der Flaschendeckelfläche etwa 1–3 mm beträgt, stellen Sie den „Startschalter“ auf „Ein“, damit das Förderband anläuft, und lassen Sie die Flaschen über das Band laufen, um zu prüfen, ob sie den Versiegelungskopf berühren. Der kleinste Abstand ohne Zähigkeit ist der beste.

- Passen Sie die Geschwindigkeit des Förderbands mit der „Geschwindigkeitsregelung“ an. Das Versiegeln der Aluminiumfolie hängt von der Bandgeschwindigkeit und der Leistung ab. Legen Sie einige Flaschen auf das Band, schalten Sie den „Netzschalter“ ein und führen Sie den Versiegelungstest durch. Der Vorgang beginnt offiziell, sobald die Flaschen fest verschlossen sind.

- Warten Sie beim Booten auf den sanften Start und starten Sie die Versiegelung 30 Sekunden später, wenn das Amperemeter 3,2 A anzeigt.

- Schalten Sie bei heruntergefahrener Maschine den „Netzschalter“ und den „Startschalter“ aus.

Inline-Verschließmaschine:

- Produktionskapazität: 40-60 Kapseln/min

- Kappengröße: 10-50/35-140mm

- Flaschendurchmesser: 35-140mm

- Flaschenhöhe: 38~300mm

- Größe (L × B × H): 1000 × 800 × 1200 mm

- Gewicht: 350kg

Zeichnung einer Inline-Verschließmaschine

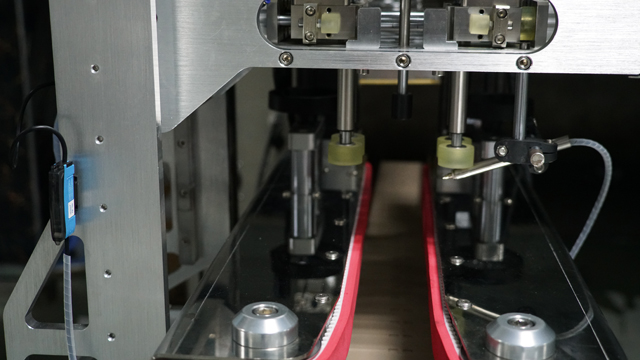

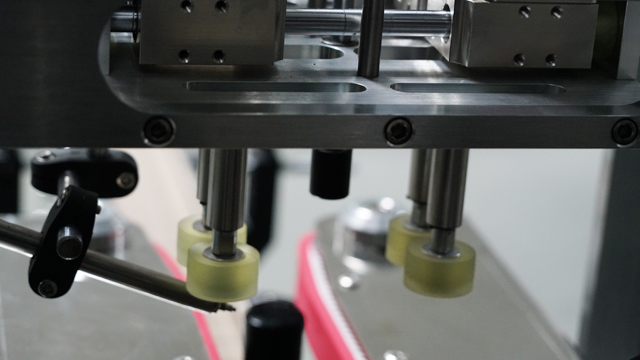

| 1 | Flaschen | 2 | Flaschenbefestigung |

| 3 | Griff zur Positionsverstellung | 4 | Reibungsrolle |

| 5 | Hubpositionsmodul | 6 | Kappenpresszylinder |

| 7 | Griff für Positions | 8 | Verschließ-Einstellmodul |

| 9 | Verschließzylinder | 10 | Verschließmotor |

| 11 | Steuerbox | 12 | Handrad |

Capping-Anpassung von A bis Z

Flaschenbefestigungseinstellung

1. Den Griff (3) lösen

2. Setzen Sie die vorfixierten Flaschen (1)

3. Prüfen Sie, ob die Mitte der Kappe mit der Mitte des Zylinders (9) übereinstimmt. Sobald dies der Fall ist, befestigen Sie den Griff (3).

Anpassung der Kappenhöhe﹒

1. Den Griff (7) lösen

2. Stellen Sie den Griff (12) so ein, dass der Abstand zwischen der Unterseite des Reibrads (4) des Verschlusses und der Unterseite des Verschlusses 2 mm beträgt, und befestigen Sie den Griff (7).

Einstellung der Reibungsspaltbegrenzung:

1. Schließen Sie die Luftquelle

2. Setzen Sie die Fixierkappen zwischen die Reibräder (4)

3. Nähern Sie sich den Kappen, indem Sie das Reibrad (4) bewegen, um die Schraube des Hubmoduls (5) einzustellen (beide Seiten sollten nach Augenmaß symmetrisch sein). Der richtige Abstand sollte auf jeder Seite 2–3 mm betragen.

Höheneinstellung des Verschlusszylinders (gemäß Verschlussproben)

1. Die Schraube (8) lösen, so dass der Verschlusszylinder (9) hervorsteht.

2. Lassen Sie einen Abstand von 1–2 mm zwischen der Überwurfmutter und den Kappenoberseiten.

3. Schraube (8) festziehen

Einstellung der Verschlusszylindergeschwindigkeit

1. Schließen Sie die Stromversorgung und die Luftquelle an, um die Druckeinstellung für den Luftdruck anzupassen (Standard 0,74 MPa – 0,6 MPa).

2. Passen Sie die Verschlusszeit und das Verschlussintervall an (Standard 1 s bis 1,5 s), wählen Sie den Status „Manuell“, richten Sie den Pedalschalter aus, um die pneumatische Geschwindigkeit des linken und rechten Reibrads anzupassen, schließlich sollte die Geschwindigkeit bei beiden Geschwindigkeiten gleich sein;

3. Passen Sie die Geschwindigkeit des Verschließzylinders an.

Testlauf der Maschine

1. Nehmen Sie ein Produkt für den Testlauf des Verschließens heraus. Überholen Sie den Verschließer entsprechend der Verschließwirkung.

2. Passen Sie das Drehmoment entsprechend der Torsionskraft an.

Flaschenproben zum Verschließen