- Modell: VK-FTL-OS

- Etikettiergenauigkeit: ±1 mm (Produkt- und Etikettenfehler sind nicht berücksichtigt.) und der Anpassungsgrad beeinflusst offensichtlich die Etikettiergenauigkeit;

- Etikettiergeschwindigkeit: 20–45 Stück/Min. (abhängig von den Abmessungen des Produktetiketts).

- Anwendbares Produkt: Behälter werden vom Kunden bereitgestellt.

- Anwendbares Etikett: vom Kunden bereitgestelltes Rollenetikett.

- Maschinenabmessungen: 2250 × 1310 × 1520 mm (Länge × Breite × Höhe).

- Anwendbare Leistung: 220 ACV 50/60 Hz.

- Gewicht: 350 kg

Die Etikettiermaschine mit zwei Köpfen eignet sich zum Etikettieren und Verpacken von Deckeln, Flaschen und Gläsern und muss die unten aufgeführten Anforderungen erfüllen:

Maschinenanwendung

1. Spezielle Anbringung der Abdeckung (erfordert vorderes unteres Abdeckungssystem und hinteres Abdeckungssystem, die Abdeckung ist vom Typ, der versenkt ist, siehe Abbildung rechts)

2. Etikettierung runder Flaschenverschlüsse und Flaschenkörper (Anforderungen A. Ausgestattet mit einem Flaschenzufuhrkarussell und einem Flaschenverschlusskarussell B. Die Maschine muss vergrößert werden, um sich an Flaschendurchmesser von 30–160 mm anzupassen)

3. Speziell für runde Flaschen geeignet.

4. Die Maschine muss mit einer Codiermaschine ausgestattet sein

5. Die Größe des Kundenaufzugs beträgt 1,75 x 1,1 m und muss demontiert werden, um eine Anleitung zum Betreten des Aufzugs zu bieten.

Grundlegende Maschinenparameter

- Etikettiergenauigkeit: ±1 mm (Produkt- und Etikettenfehler sind nicht berücksichtigt.) und der Anpassungsgrad beeinflusst offensichtlich die Etikettiergenauigkeit;

- Etikettiergeschwindigkeit: 20–45 Stück/Min. (abhängig von den Abmessungen des Produktetiketts).

- Anwendbares Produkt: Behälter werden vom Kunden bereitgestellt.

- Anwendbares Etikett: vom Kunden bereitgestelltes Rollenetikett.

- Maschinenabmessungen: 2250 × 1310 × 1520 mm (Länge × Breite × Höhe).

- Anwendbare Leistung: 220 ACV 50/60 Hz.

- Gewicht: 350 kg

Was ist die Etikettiermaschine:

Bei der Etikettiermaschine handelt es sich um ein Gerät zum Anbringen einer Rolle selbstklebender Papieretiketten oder eines anderen geeigneten Materials an einem Produkt oder einer vorgeschriebenen Verpackung. Es wird häufig in verschiedenen Branchen verwendet, beispielsweise in der Elektronik-, Möbel-, Getränke-, Chemikalien-, Lebensmittel-, Medizin-, Petrochemiebranche usw.

Etikettieren von Produktverpackungsbehältern und Verpackungskartons. Automatische Etikettiermaschinen spielen in verschiedenen Branchen eine wichtige Rolle. Die Struktur der Maschine selbst ist perfekt und das Material aus rostfreiem Stahl erleichtert die Lagerung und verhindert, dass die Ausrüstung nass wird und rostet.

Das Prinzip der Etikettiermaschine besteht darin, dass der Artikel mit konstanter Geschwindigkeit auf dem Förderband zur Etikettierarbeitsstation geführt wird. Die mechanische Vorrichtung trennt die Artikel in einem festen Abstand und schiebt den Artikel in Richtung des Förderbands.

Es verfügt über ein Antriebsrad, ein Etikettierrad und eine Spule. Das Antriebsrad bremst den Etikettenstreifen intermittierend, so dass der Etikettenstreifen aus der Spule gezogen wird, während der Etikettenstreifen vom Etikettierrad gegen den Artikel gedrückt wird. An der Spule wird eine offene Verschiebungssteuerung verwendet, um die Spannung der Etikettenstreifen aufrechtzuerhalten.

weil die Etikettenstreifen miteinander verbunden sind. Das Etikettenband wird kontinuierlich angehalten und gestoppt, sodass das Etikettenband am Artikel angebracht wird, wobei sich das Etikettierrad mit der gleichen Geschwindigkeit wie der Artikel bewegt. Wenn das Förderband eine bestimmte Position erreicht, beschleunigt das Etikettenantriebsrad auf die Geschwindigkeit, mit der das Band übereinstimmt. Und nachdem das Etikett angebracht ist, wird es bis zum Stillstand abgebremst.

Da das Etikett leicht verrutschen kann, ist es mit einer Markierung versehen, die die korrekte Platzierung jedes Etiketts gewährleistet. Diese wird von einem optischen Sensor gelesen. Während der Verzögerungsphase des Etiketts passt das Antriebsrad die Position neu an, um eventuelle Fehler auf dem Etikett zu korrigieren.

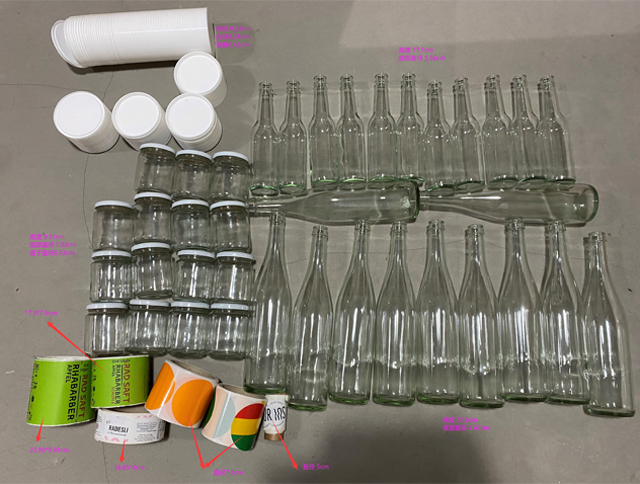

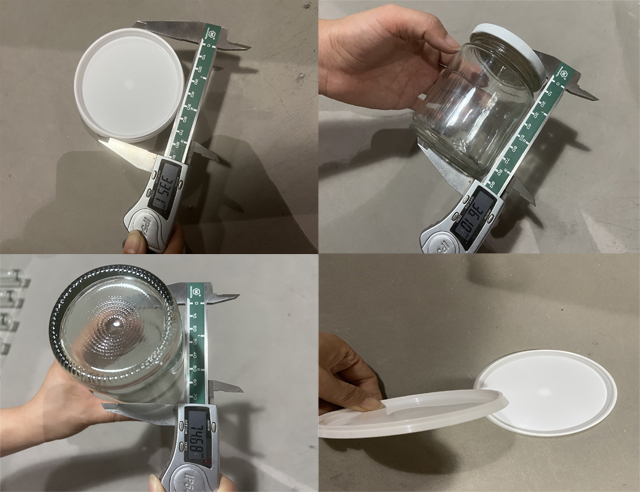

Flaschen und Deckel Muster

Stichprobengröße (Details siehe tatsächliche Stichprobe)

1. Glasdurchmesser 70 mm, Höhe 96 mm (Durchmesser des oberen Etiketts 55 mm, Flaschenetikett 160 x 40 mm)

2. Flasche Nr. 1, Durchmesser 70 mm, Höhe 330 mm, Etikett 230 x 106 mm

3. Flasche Nr. 2, Durchmesser 50 mm, Höhe 230 mm, Flaschenetikett 170 x 70 mm

Bedienungsanleitung

Teil I Erklärung

I. Normale Artikel

Diese Etikettiermaschine ist kein Standardgerät und erfordert bestimmte Techniken für den Betrieb. Andernfalls wird die hohe Effizienz oder der normale Gebrauch der Maschine beeinträchtigt. Der Betrieb dieser Etikettiermaschine muss von einem geschulten Techniker durchgeführt werden.

Die Bedienung dieses Geräts muss gemäß der Bedienungsanleitung oder den Anweisungen der Techniker unseres Unternehmens erfolgen. Diese Bedienungsanleitung gilt für die Etikettiermaschine VK-FRL-OS (die Abkürzung lautet in den folgenden Abschnitten Etikettiermaschine). Der Zweck besteht darin, die normale Verwendung und Einstellung dieser Maschine sicherzustellen.

II. Rechte des Unternehmens

Dieses Gerät wurde von unserem Unternehmen entwickelt und hergestellt. Unser Unternehmen behält sich folgende Befugnisse vor:

Um die technischen Vorteile und die Anwendbarkeit der Maschine aufrechtzuerhalten, kann unser Unternehmen mechanische Teile, elektrische Steuerungskomponenten und Software, einschließlich der Struktur, des Typs und der Marke der verwendeten Komponenten, aktualisieren. Kostenlose Updates für bereits verkaufte Maschinen werden jedoch nicht versprochen.

Unser Unternehmen hat das Recht, zu verlangen, dass die Maschine in einem einwandfreien Zustand gehalten wird. Ohne die technischen Anweisungen unserer Techniker sind keine Änderungen an mechanischen, elektrischen oder Steuerungsteilen zulässig. Andernfalls muss die Partei, die gegen die Regel verstoßen hat, für den damit verbundenen Schaden aufkommen.

Unser Unternehmen stellt entsprechende technische Anweisungen zum Hinzufügen von Code oder anderen Funktionen auf Basis dieser Maschine bereit, ist jedoch nicht für die zugehörigen Komponenten verantwortlich.

Das geistige Eigentumsrecht an dieser Maschine und dieser Bedienungsanleitung liegt bei unserem Unternehmen. Jegliches Plagiat unterliegt der gesetzlichen Haftung

III. Sicherheitsartikel

Gefahr! Stellen Sie sicher, dass die Maschine im Betrieb geerdet ist, um einen Stromschlag zu vermeiden.

Achtung! Stellen Sie sicher, dass die Spannung nicht überlastet ist.

Achtung! Arbeiten an Schaltkästen und Stromkreisen dürfen nur unter Anleitung eines Elektrotechnikers oder Fachpersonals durchgeführt werden.

Achtung! Achten Sie auf rotierende Teile, um ein Quetschen zu verhindern.

IV. Nutzungsrechte

Stellen Sie sicher, dass Betrieb, Standort und Wartung dieser Maschine von geschultem und autorisiertem Personal durchgeführt werden müssen.

Überlassen Sie die Planung ausschließlich zertifiziertem bzw. professionellem Personal und Gerätetechnikern.

Der Betrieb der Maschine muss Folgendes sicherstellen:

- Der Bediener ist professionell geschult und von unserem Unternehmen zertifiziert.

- Der Bediener verfügt über das nötige Wissen, um grundlegende Störungen während des Maschinenbetriebs zu beheben oder zu beheben.

- Gehen Sie bei der Bedienung dieser Maschine entsprechend den Vorgaben dieser Anleitung vor.

V. Betriebsumgebung

Nicht unter folgenden Umständen verwenden:

- Starke Temperaturschwankungen.

- Luftfeuchtigkeit oder hohe Nässe.

- Starke Vibrationen und Stöße

- Zu viel Staub

- Wasser-, Öl- und Chemikalienspray

- Explosive, brennbare und gefährliche Dinge

VI. Einschaltzeitraum

Diese Etikettiermaschine wird speziell auf der Grundlage der Produkte des Kunden hergestellt und ist keine Standardausrüstung. Sie stellt technische Anforderungen an die Bediener und erfordert Erfahrung. Für die Einarbeitung ist ein Monat erforderlich. Wenn während der Einarbeitungszeit beim Gerätebetrieb die technischen Parameter nicht erreicht werden, wenden Sie sich bitte an unser Unternehmen, um technischen Support zu erhalten.

Teil Zwei Maschineneinführung

I. Grundfunktion:

Diese Etikettiermaschine ist speziell konzipiert, hat die Eigenschaft der Einzigartigkeit und wird zum Etikettieren auf dem Umfang und der Oberseite des Zylinders oder an einer bestimmten Position verwendet (zum Etikettieren an einer bestimmten Position muss Zubehör hinzugefügt werden). Wenn Sie sich mit der Maschine vertraut gemacht haben, kann die Maschine auch zum Etikettieren runder Behälter in anderen Branchen verwendet werden, wie z. B. Konserven, runde Behälter für Konserven, Kosmetika, Medikamente usw.

II. Beschreibung des Prozesses zur Etikettenwiederherstellung:

Behälter platzieren → Behälter trennen → Förderband → Produkterkennung → Etikett wiederherstellen → Behälter sammeln.

- Produkt auf das Transportband legen.

- Der Container-Trennmechanismus trennt die Container in einem bestimmten Abstand.

- Unter dem Ziehen des Transportbandes läuft der Behälter automatisch auf die rechte Seite des Etikettiermechanismus.

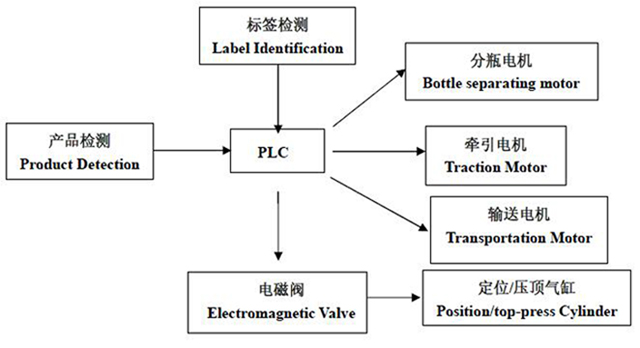

- Der Container erreicht die erkannte Position und wird vom elektrischen Sensor erkannt, der Signale an die SPS zurückgibt.

- Der Antriebsmotor dreht sich, sendet das Etikett aus und klebt es auf das Produkt.

- Der Etikettierwiederherstellungsmechanismus dreht und rollt das Etikett auf dem Behälter.

- Der Transport und die Abholung der Behälter erfolgt im Sammelcontainer.

Dritter Teil Mechanismus

I. Gesamtüberblick

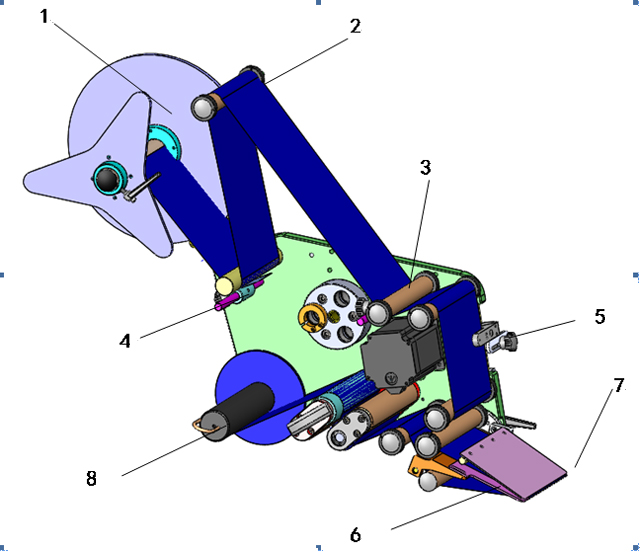

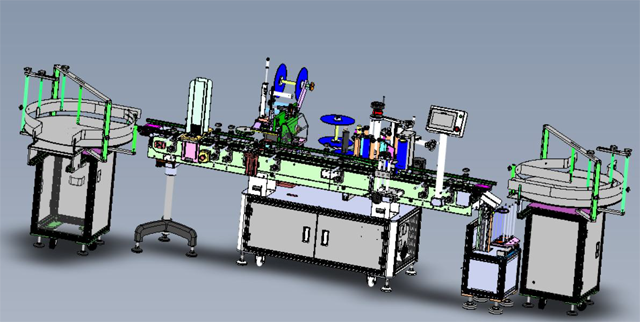

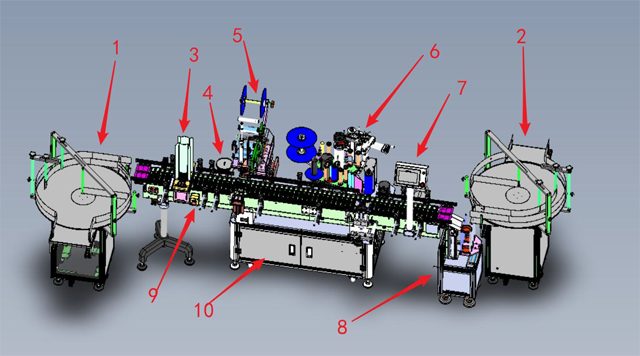

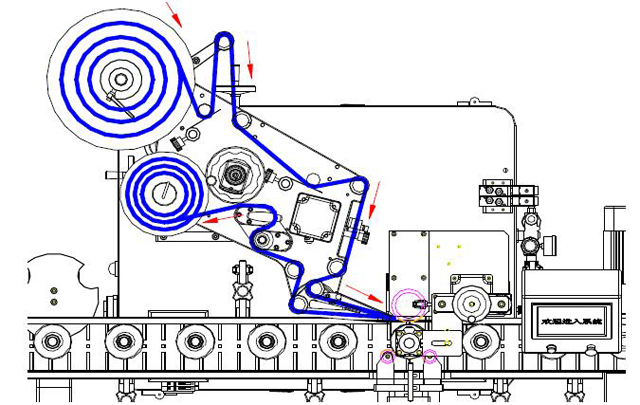

Mechanische Strukturen und Funktionen jedes Teils sind in der folgenden Abbildung dargestellt: [3D-Modell der Ausrüstung]

- Zuführ- und Flaschenhandhabungsmechanismus: Beförderung von Produkten zur und von der Förderlinie.

- Flaschenannahme: Entgegennahme und Sortierung der verarbeiteten Produkte.

- Teilungsmechanismus: Teilen und Beschriften von Datenträgermaterialien.

- Der Flaschenvereinzelungsmechanismus vereinzelt die runden Flaschenprodukte und vergrößert den Abstand.

- 1# Kopf zum Beschriften der oberen Ebene des Produkts.

- 2# Kopf zum Etikettieren der Seite des Produkts.

- Anzeigebildschirm für die Mensch-Computer-Interaktion.

- Der Empfangsmechanismus empfängt die Scheibenprodukte.

- Not-Aus der Stromversorgung: Drücken Sie die Taste und das Gerät wird für einen Not-Aus ausgeschaltet.

- Einbaulage von Elektrokasten und Gerätestromkreisteil.

II. Detailansicht

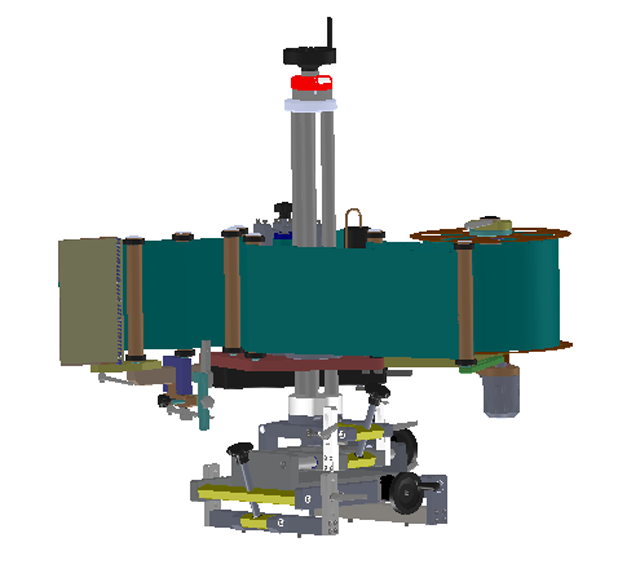

1. [Etikettierkopf]

- Materialplatzierungsmechanismus: Wird zum Platzieren von Etiketten auf Rollen verwendet.

- Bremse: Wird verwendet, um Etiketten anzuhalten, damit sie sich nicht lösen und die Spannkraft des Riemens erhalten bleibt.

- Rolle: Wickeln Sie die Etiketten auf, um die Spannungskraft des Etiketts aufrechtzuerhalten.

- Pressmechanismus: Etikett fest andrücken.

- Rahmen des elektrischen Sensors: Installieren Sie den elektrischen Sensor zur Etikettenidentifizierung und bewegen Sie ihn vor und zurück.

- Spendertafel: geteiltes Etikett.

- Zugmechanismus: Ziehen Sie das Grundpapier des Etikettenstreifens und sorgen Sie für die Kraft zum Trennen des Etiketts.

- Materialsammelmechanismus: Recyceln Sie das Etikettengrundpapier.

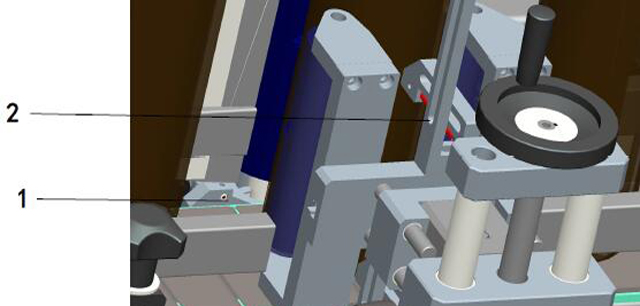

2. Elektrischer Sensorrahmen zur Produkterkennung

- Elektrischer Sensor zur Produkterkennung: Glasfasern mit direkter Korrelation: Eine sendet Signale aus, die andere Glasfaser empfängt Signale. Erkennen Sie durch Aufteilung der Signale, ob Objekte vorhanden sind oder nicht.

- Elektrischer Positionierungssensor: Glasfaser mit diffuser Reflexion, um die Etikettierung zu positionieren und das Vorhandensein des Produkts durch die Änderungen der diffusen Reflexion zu erkennen.

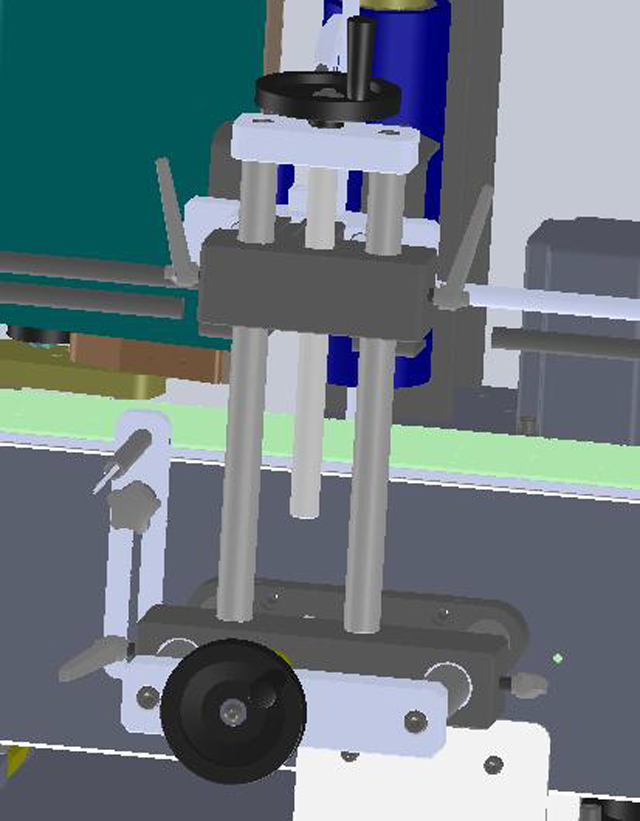

3. Einstellmechanismus:

Passen Sie alle Einstellmechanismen an. Die entsprechenden Feststellschrauben müssen zuerst gelöst werden. Ziehen Sie die Feststellschrauben nach der Einstellung fest, um die Fixierung beizubehalten.

- Vorwärts- und Rückwärtseinstellhebel: Stellen Sie den Etikettierkopf mit dem Ende des Handrads vorwärts und rückwärts ein.

- Linker und rechter Einstellhebel: Passen Sie die Position des Etikettierkopfes mit dem Ende des Handrads nach links und rechts an.

- Neigungseinstellung links und rechts: Stellen Sie die Parallelität zwischen Etikettierkopf und Transportband mit dem Handrad ein.

- Neigungseinstellung nach vorne und hinten: Stellen Sie die Parallelität zwischen Etikettierkopf und Transportband mit dem Handrad ein.

- Auf- und Ab-Einstellung: Stellen Sie den Etikettierkopf mit dem Handrad oben nach oben und unten ein.

- Einstellung des elektrischen Sensors zur Etikettenidentifizierung: Lassen Sie das 5-Start-Rad los, um den elektrischen Sensor nach links und rechts sowie nach oben und unten zu positionieren.

- Winkeleinstellung der Spenderplatte: Schwenken Sie den Winkel der Spenderplatte, indem Sie die entsprechenden Positionierungsschrauben lösen.

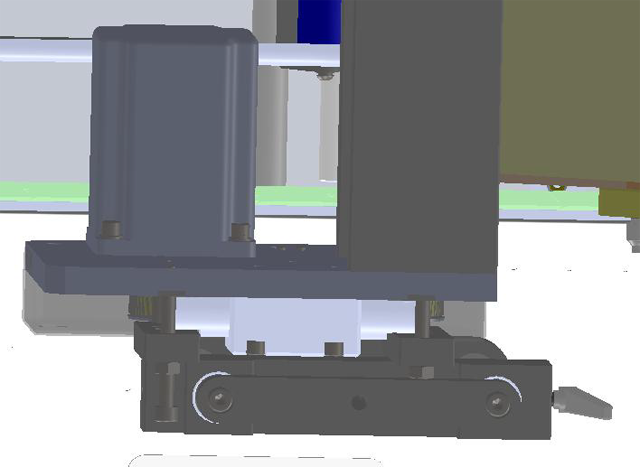

4. Positionierungsmechanismus

- Vorwärts- und Rückwärtseinstellung: Stellen Sie den Positionierungsmechanismus durch Einstellen des Handrads oben vorwärts und rückwärts ein.

- Auf- und Ab-Einstellung: Stellen Sie den Positionierungsmechanismus durch Einstellen des Handrads oben nach oben ein.

5. Mechanismus zur Etikettenwiederherstellung

Neigungseinstellung: Durch Herausdrehen (Einschrauben) der beiden Schrauben an der Vorderseite und Hineindrehen (Ausschrauben) der beiden Schrauben an der Rückseite wird der Winkel zwischen Etikettenrückgewinnungsmechanismus und Transportband eingestellt.

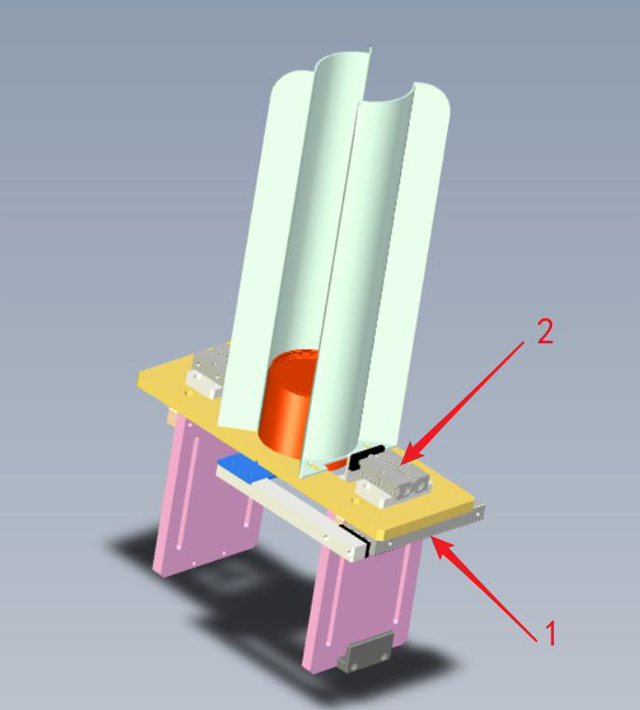

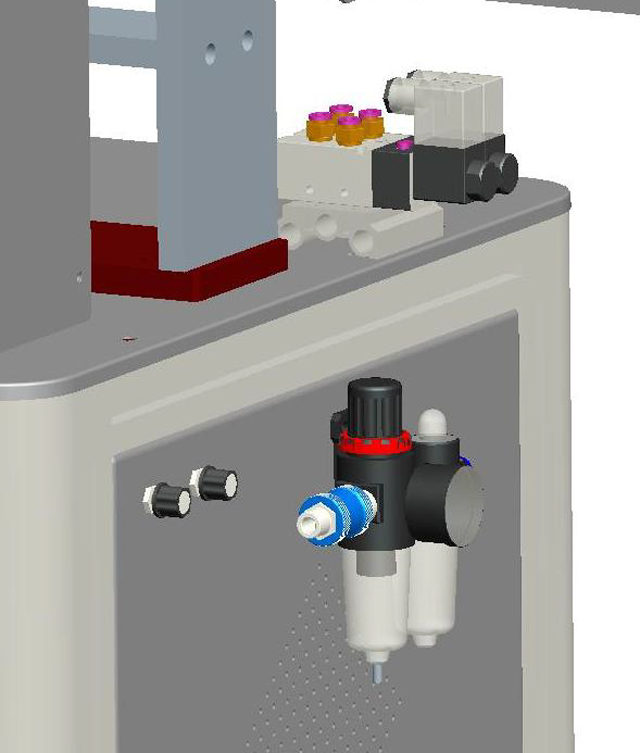

6. Verteilungsmechanismus

- Verteiler- und Entladezylinder: verantwortlich für die Entladung der Produkte im Trichter nacheinander

- Klemmzylinder für die Materialverteilung: ist für das Klemmen anderer Produkte verantwortlich, wenn das Material durch den Entladezylinder entladen wird.

Vierter Teil Elektrischer Teil

I. Elektrisches Steuerprinzip:

Eingangssignale sind Produkterkennungssignale, Etikettiererkennungs- und Etikettieridentifikationssignale. Nach der Verarbeitung in der SPS sind die Ausgangssignale die Steuersignale des Antriebsmotors und des elektromagnetischen Ventils zur Steuerung der Biegung des Steuerzylinders und des Antriebsmotors, um die Positionierungsetikettierung der Produkte abzuschließen.

Teil fünf Anpassung

I. Mechanische Einstellung

1. Führungsmechanismus:

Passen Sie den Ausrichtungsmechanismus an. Bewegen Sie den Führungsblock je nach Produktgröße vor und zurück, um sicherzustellen, dass die Produkte beim Transport nicht in die falsche Richtung geraten. Passen Sie ihn so an, dass die Produkte reibungslos durchlaufen und die Fehlausrichtung auf beiden Seiten innerhalb von 0,5 mm liegt.

2. Wiederherstellungsmechanismus:

Stellen Sie den Rückgewinnungsmechanismus so ein, dass das Gummirad parallel zum Produkt verläuft. Dadurch wird sichergestellt, dass die Belastung des Produkts gleichmäßig ist, das Rückgewinnungsrad das Etikett berühren kann und die Etikettierposition stabil ist.

3. Etikettierkopf:

Vor jeder Einstellung muss zuerst die zugehörige Feststellschraube gelöst werden. Nach der Einstellung die Feststellschraube festziehen. Mit den Handrädern nach oben, unten, vor und zurück einstellen. Kann parallel oder rotierend eingestellt werden, um die Anpassung der Etikettierposition vorzunehmen.

4. Etikettenspenderplatine:

Passen Sie die Etikettenspenderplatte an, lösen Sie den 7-förmigen Griff am Verbindungsmechanismus und schwenken Sie die Etikettenspenderplatte in einem bestimmten Winkel, um sie den Produktanforderungen anzupassen. Möglicherweise müssen Sie den Winkel anpassen, um Etiketten mit unterschiedlicher Dicke und aus unterschiedlichen Materialien problemlos aufteilen zu können.

II. Elektrische Sensoreinstellung

Die Maschine verfügt über zwei Sätze elektrischer Sensoren: einen elektrischen Sensor zur Produkterkennung und einen elektrischen Sensor zur Etikettenidentifizierung, die je nach Bedarf der Produkterkennung und Etikettenidentifizierung eingestellt werden können.

1. Positionsanpassung:

Passen Sie den elektrischen Sensorrahmen vor und zurück oder auf und ab an, um ihn an verschiedene Produkte und Etiketten anzupassen. Anpassungsmethoden finden Sie im Abschnitt „Mechanische Einführung“.

2. Elektrisches Auge einrichten:

Der ursprüngliche elektrische Sensor ist ein MT-Rillen-Elektrosensor. Andere elektrische Augen zur Etikettenidentifizierung oder Produkterkennung sind optional.

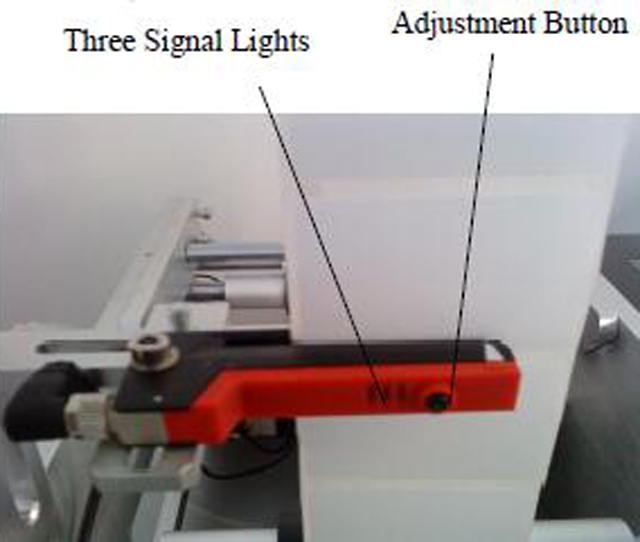

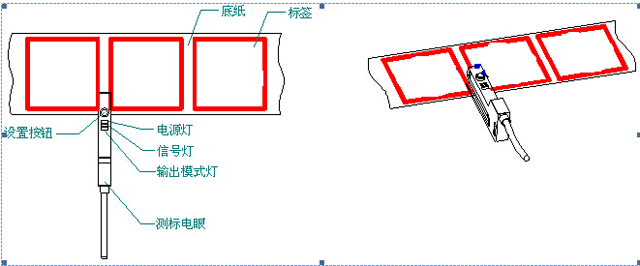

2.1 Elektrischer Sensor zur Etikettenidentifikation: zum Erkennen von Etiketten (Dient nur als Modelleinführung, stellt nicht den tatsächlichen Typ dieser Maschine dar)

[Deutscher elektrischer Sensor LEUZE GS-63]

Bedienungsanleitung des elektrischen Sensors:

1) Ziehen Sie die Etiketten so, dass sie durch die U-Nut des elektrischen Sensors verlaufen, wie in der folgenden Abbildung gezeigt.

2) Beim Ziehen von Etiketten leuchtet die gelbe Signalleuchte in der Lücke zwischen den Etiketten und ist an der Stelle mit Etiketten aus, es ist also normal und kann direkt verwendet werden.

3).Wenn die gelbe Signalleuchte dauerhaft an oder aus ist, setzen Sie den elektrischen Sensor zurück.

4) Zum Einrichten des elektrischen Sensors gibt es die folgenden Methoden:

- Ziehen Sie die Etiketten durch die U-förmige Nut, wie in der folgenden Abbildung gezeigt.

- Legen Sie das Basispapier mit dem Etikett in die Nut des elektrischen Sensors, drücken Sie die Einstelltaste 3 Sekunden lang, bis die gelbe Signalleuchte blinkt, und lassen Sie dann die Taste los. Legen Sie das Basispapier ohne Etikett in die Nut des elektrischen Sensors, drücken Sie die Einstelltaste 8 Sekunden lang und lassen Sie dann die Taste los.

Anschließend ist der Resetvorgang abgeschlossen. - Ziehen Sie die Etiketten in die Nut des elektrischen Sensors. Die gelbe Signalleuchte ist aus, wenn das Basispapier mit dem Etikett durchläuft, und leuchtet, wenn die Lücke zwischen den Etiketten durchläuft.

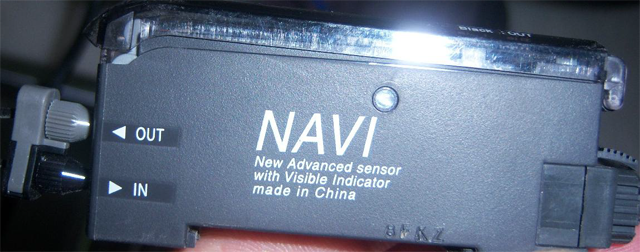

2.2 Elektrischer Sensor zur Produkterkennung: (Nur als Modelleinführung, stellt keinen tatsächlichen Gerätetyp dar)

2.2.1 Anschluss des elektrischen Sensors der Serie FX-301:

Der elektrische Sensor zur Produkterkennung kann nur bei ordnungsgemäßer Verbindung verwendet werden. Befolgen Sie die nachstehenden Anschlussanweisungen. „In“ wird mit dem schwarzen Kabel verbunden, „Out“ mit dem silbernen Kabel. [Elektrischer Sensor der FX-301-Serie]

2.2.2 Produkterkennungsprinzip des elektrischen Sensors

Der elektrische Sensor zur Produkterkennung identifiziert das Objekt anhand der Lichtreflexionsmenge. Der elektrische Sensor sendet Licht an das Objekt, das Objekt kann bestimmtes Licht zum elektrischen Sensor reflektieren. Wenn die reflektierte Lichtmenge den eingestellten Wert erreicht, ändert sich das Signal des elektrischen Sensors und sendet ein Signal an das Steuersystem.

2.2.3 Statusschalter

Drücken Sie die Taste „Modus/Abbrechen“. Das grüne Licht wechselt zwischen den Modi „Ausführen“, „Teach“, „ADJ“, „L/D“, „TIMER“ und „PRO“, um den unterschiedlichen Arbeitsstatus anzuzeigen.

„RUN“ bedeutet Betriebsstatus;

„LEHREN“ bedeutet Lehrstatus;

„ADJ“ steht für Anpassungsstatus;

„L/D“ steht für Auf/Ab-Signalstatus;

Drücken Sie zur Bestätigung die „Push“-Taste, um zur Feineinstellungsfunktion zu wechseln.

2.2.4 Aufbau des elektrischen Sensors zur Produkterkennung

- Wenn sich kein Produkt auf der Arbeitsstation befindet, öffnen Sie die transparente Abdeckung des elektrischen Sensorverstärkers, drücken Sie die Taste „MODE/CANCEL“ und wechseln Sie in den Modus „TEACH“. Das digitale Anzeigefenster zeigt einen Wert an, der ein leeres Signal ist, wie „67“ im Bild unten. Wenn der Wert stabil ist, drücken Sie zur Bestätigung „PUSH“.

- Legen Sie das Produkt dann auf die Etikettierstation, nahe an den linken Positionierungshebel, beobachten Sie die Position und bestimmen Sie die Position des Etiketts auf dem Produkt, indem Sie den Positionierungshebel einstellen.

- Nach dem Anpassen der Etikettenposition wird im digitalen Anzeigefenster ein neuer Wert angezeigt, der das Signal bei der Erkennung der Produkte ist, z. B. „1900“. Wenn der Wert stabil ist, drücken Sie zur Bestätigung „PUSH“. Danach zeigt die digitale Anzeige die „GOOD“-Spitzen an. (Drücken Sie die Taste „MODE/CANCEL“, um zum Betriebsstatus „RUN“ zurückzukehren.)

- Wechseln Sie zum Modell „ADJ“. Die digitale Anzeige zeigt den Wert = Leersignal (Signalerkennung – Leersignal)/2. Das System legt diesen Wert standardmäßig als Schwellenwert fest. Wenn der Signalwert größer als der Schwellenwert ist, bedeutet dies, dass sich ein Objekt im Standardzustand befindet, und wenn er kleiner als der Schwellenwert ist, bedeutet dies, dass sich ein Objekt im Standardzustand befindet. Signalrückmeldung an die SPS. Die SPS sendet den entsprechenden Befehl. Der Schwellenwert ist einstellbar. Durch Umschalten der linken/rechten Taste „PUSH“ können Sie den Wert erhöhen oder verringern und den Schwellenwert ändern (normalerweise ist keine Anpassung erforderlich). Drücken Sie abschließend „PUSH“, um zu bestätigen.

- Durch Drücken der Taste „MODE/CANCEL“ gelangen Sie zurück zum Betriebsstatus „RUN“. (Zurück zum Betriebsstatus „RUN“, nachdem Sie alle Einstellungen vorgenommen haben.)

- Schließen Sie die transparente Abdeckung und beenden Sie die Einstellungen.

- Wenn das Produkt in die Etikettierposition gebracht wird, erkennt der elektrische Sensor PRODUKTERKENNUNG ein Signal und gibt es an die SPS zurück. Die SPS sendet einen Befehl und die entsprechenden Teile der Etikettiermaschine beginnen zu arbeiten.

[Elektrischer Sensor der Serie FX-301]

Teil Sechs Betrieb

I. Wicklungsetikett

[Label-Wicklungsbild]

- Lösen Sie den verstellbaren Griff an der dreieckigen Materialplatte und nehmen Sie die dreieckige Platte heraus.

- Legen Sie die Etikettenrolle wie auf dem Bild gezeigt ein, montieren Sie die dreieckige Materialplatte und ziehen Sie den Griff fest.

- Drehen Sie den T-förmigen Griff am Traktionsmechanismus einen halben Zyklus im Uhrzeigersinn, lösen Sie die Traktionsachse und lösen Sie die Manganscheiben an den beiden Stellen.

- Wickeln Sie das Etikett in die durch den roten Pfeil angezeigte Richtung (achten Sie darauf, dass der gesamte Etikettenstreifen parallel und ohne Schräglage bleibt). Drücken Sie die Manganscheibe leicht auf den Etikettenstreifen und drehen Sie dann den T-förmigen Griff am Zugmechanismus einen halben Zyklus im Uhrzeigersinn. Wenn das Etikett in Position gedrückt wird, ist das Aufwickeln des Etiketts abgeschlossen.

II. Mechanische Operationen

Mechanische Vorgänge werden normalerweise ausgeführt, wenn die Maschine eingeschaltet ist. Passen Sie diese im manuellen Modus mithilfe relativer Bewegungen an.

- Transportmechanismus: Passen Sie den Transportmechanismus an, um sicherzustellen, dass die Produkte erfolgreich an die Etikettierposition transportiert und aus dieser herausgeschickt werden. Legen Sie die zu etikettierenden Produkte für kleinere Anpassungen auf die beiden Seiten des Transportmechanismus. Spezifische Betriebsmethoden finden Sie in den entsprechenden Kapiteln in „Teil 5: Anpassung“. Anpassungen der Etikettierposition und der Materialrecyclingposition erfolgen mit ähnlichen Methoden.

- Anpassung der Etikettierposition: Legen Sie die zu etikettierenden Produkte unter die Etikettenspenderplatte und passen Sie den Etikettierkopf nach oben und unten oder vor und zurück an, um sicherzustellen, dass die Position zum Trennen des Etiketts mit der Position zum Aufkleben des Etiketts übereinstimmt. Passen Sie den Führungsmechanismus an, um sicherzustellen, dass das Etikett an der angegebenen Position aufgeklebt wird. Verwenden Sie zur Anpassung die beiden oben genannten Methoden gemeinsam.

III. Elektrischer Betrieb

Stromversorgung anschließen → 2 Notschalter öffnen; Etikettiermaschine starten → Mensch-Maschine-Schnittstelle einrichten → Etikettierung starten.

Teil Sieben Regelmäßige Wartung der Ausrüstung

1. Geräteinstallation und Betriebsumgebung:

Raumtemperatur, nicht für den Langzeitgebrauch in Umgebungen mit hohen Temperaturen, hoher Luftfeuchtigkeit und säurehaltigen Basen geeignet, um eine Verkürzung der Betriebslebensdauer, Effizienz und Präzision zu vermeiden.

2. Sauber halten:

Reinigen Sie nach dem Gebrauch den Mechanismus des Geräts, z. B. Reibrolle, Schaltkasten usw. Zur Reinigung und Wartung können Alkohol oder handelsübliche neutrale Reinigungsflüssigkeiten verwendet werden.

3. Hinweise zur Reinigung:

- Verwenden Sie keine Reinigungswerkzeuge, die die mechanische Oberfläche beschädigen könnten.

- Keine ätzenden Kunststoffbehälter verwenden.

- Keine säurehaltigen Lösungsflüssigkeiten verwenden.

- Regelmäßige Kontrolle und Wartung: Überprüfen Sie die Maschine regelmäßig, um ihren einwandfreien Betrieb aufrechtzuerhalten. Dies umfasst unter anderem Folgendes:

- Entfernen Sie weggeworfene Papierschnipsel und Abfälle.

- Reinigen Sie die Ölrückstände von der Seite der Walze.

- Reinigen Sie die Linse des Sensors mit einer weichen Bürste oder einem Tuch.

- Ersetzen Sie die Sicherung regelmäßig. Dieses Gerät verwendet Wechselstrom und ist mit einer Sicherung ausgestattet, um eine Überlastung zu verhindern.

- Rostschutz: Edelstahl- und Eisenteile mit Rostschutzöl besprühen und mit einem weichen Tuch gleichmäßig einreiben.

- Als Rostschutzöl wird Rostschutzöl empfohlen.

Teil Acht Behebung häufiger Störungen Tipps zur Fehlerbehebung:

1. Grundpapier gebrochen:

Der Bruch des Grundpapiers hängt eng mit dessen Qualität zusammen, da es beim Ziehen und Kleben des Etiketts zu einem Abrieb des Grundpapiers kommt.

- Überprüfen Sie das Grundpapier auf Beschädigungen. Wenn es zerschnitten ist, wechseln Sie zu einem Grundpapier besserer Qualität. Das empfohlene Papier ist Gelaxxindi. Der Etikettenlieferant muss die Tiefe des Stanzschnitts kontrollieren.

- Überprüfen Sie, ob das Etikett während des Aufwickelns verkratzt, um Kratzer auszuschließen.

- Wenn das Etikett klebt, kann es leicht reißen. Kontrollieren Sie die Ausgabelänge des Etiketts und stellen Sie sicher, dass es nicht an den etikettierten Produkten klebt.

2. Beschriftungsabweichung übersteigt Präzisionsanforderung:

- Etikettenabweichung und fehlende Etikettenstreifenposition, Etikettenstreifenrichtung nicht parallel zur Produkttransportrichtung, Rutschen des Antriebsrads, falsche Erkennung der Produktposition, Etikett klebt nicht richtig auf dem Produkt und ist mit dem Etikettenkleberad ausgerichtet, Produkttoleranz usw. sind die Faktoren, die überprüft und entsprechend gelöst werden müssen.

- Wenn der Etikettenstreifen nicht richtig sitzt, lösen Sie den Zugmechanismus und ziehen Sie das Etikett hin und her, damit es richtig läuft. Wenn das Etikett richtig läuft, ziehen Sie die Begrenzungskreise an zwei Seiten fest und führen Sie das Etikett heraus.

- Wenn die Richtung des Etikettenstreifens nicht parallel zur Produkttransportrichtung verläuft, passen Sie die Neigung des Etikettierkopfes an, um Parallelität zu erreichen.

- Das Durchrutschen und der Verschleiß des Antriebsrads hängen mit der Uhrschraube am Antriebsrad zusammen. Beide Probleme können durch Anziehen der Uhrschraube gelöst werden.

- Im Produktherstellungsprozess führt die Kantentoleranz zu einer Etikettierungstoleranz. Produkttoleranzen können nur durch eine Produktqualitätskontrolle behoben werden.

3. Label kontinuierlich ausgeben:

- Kontinuierliche und unvollständige Ausgaben von Etiketten hängen mit der Erkennungsempfindlichkeit des elektrischen Sensors zusammen und können durch Anpassen der Empfindlichkeit behoben werden. Detaillierte Anweisungen finden Sie im vorgenannten Kapitel zur Anpassung des elektrischen Auges.

- Wenn das Problem nach der Einstellung des elektrischen Auges nicht behoben werden kann, liegt es möglicherweise daran, dass das Etikett nicht im Erkennungsbereich des elektrischen Auges liegt oder beschädigt ist. Wenden Sie sich an unser Unternehmen.

- Ein weiterer Grund ist, dass der Etikettenstreifen nicht richtig positioniert ist und vom elektrischen Auge nicht erkannt wird. Passen Sie die Erkennungsposition des elektrischen Auges nach hinten und vorne an.

4. Basispapier lose an der Position der Etikettenspenderplatine

- Loses Grundpapier ist auf eine zu niedrige Zuggeschwindigkeit oder ein Durchrutschen des Zugmechanismus zurückzuführen. Wenn die Zuggeschwindigkeit zu niedrig ist, können Sie das Problem durch Beschleunigen lösen.

- Wenn der Zugmechanismus rutscht, ziehen Sie die Feststellschraube an der Zugachse fest, bis das Grundpapier nicht mehr rutscht.

- Achten Sie außerdem darauf, ob das Transportband hinter dem Materialrückführungsschacht gerissen ist oder nicht.

Serviceverpflichtung

VKPAK bietet Pre-Sales- und After-Sales-Service mit Kundenpriorität an.

- Bieten Sie professionelle technische Beratung vor dem Verkauf und unterstützen Sie Kunden bei der Auswahl geeigneter Modelle.

- Bieten Sie Schulungen zur Bedienung der Etikettiermaschine an und weisen Sie die Kunden in die ordnungsgemäße Verwendung und Wartung der Etikettiermaschine ein.

- Bieten Sie technischen Support an, um Kunden bei der Lösung von Etikettierungsproblemen zu unterstützen.

- Eine einjährige Gerätewartungsgarantie umfasst Wartungsleistungen.