- Leistung: Wechselstrom 220 V, 50/60 Hz

- Siegelspannung: 1300 W

- Dichtungsdurchmesser: 15-65 mm

- Maschinengröße: 790 x 320 x 840 (mm)

- Maschinengewicht: 30kg

- Kühlmodus: Luft

- Betriebsart: Konsequente Versiegelung

- Fördergeschwindigkeit: 0-12,5 m/min

Anwendung

Hauptsächlich verwendet in der Pharma-, Lebensmittel- und Getränke-, Pestizid- und Kosmetikindustrie für eine breite Palette von Flaschenversiegelungen

Merkmale und Eigenschaften

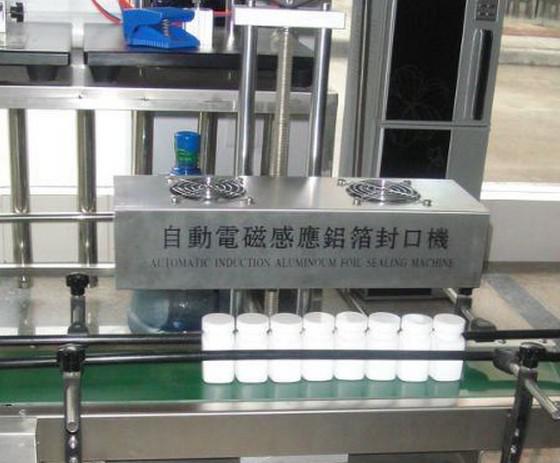

- Automatische Aluminiumfolien-Versiegelungsmaschine für Flaschen

- Gute Versiegelungsleistung und automatisches, heißes Verkaufsmodell

- Günstiger Preis kann angeboten werden

- Dieses Modell einer automatischen Versiegelungsmaschine ist einfach zu bedienen, leicht zu reinigen und zu bewegen

- Für unsere automatische Versiegelungsmaschine gilt eine Garantie von einem Jahr, nachdem die Maschine in Ihrem Werk eintrifft.

Grundparameter

- Leistung: Wechselstrom 220 V, 50/60 Hz

- Siegelspannung: 1300 W

- Dichtungsdurchmesser: 15-65 mm

- Maschinengröße: 790 x 320 x 840 (mm)

- Maschinengewicht: 30kg

- Kühlmodus: Luft

- Betriebsart: Konsequente Versiegelung

- Fördergeschwindigkeit: 0-12,5 m/min

- Versiegelungstheorie: Elektromagnetische Induktionsversiegelung

Was ist das Induktionssiegelgerät:

Beim Induktionsversiegeln werden thermoplastische Materialien durch Induktionserhitzung miteinander verbunden. Dabei wird ein elektrisch leitfähiges Objekt (normalerweise Aluminiumfolie) durch elektromagnetische Induktion kontrolliert erhitzt, und zwar durch Hitze, die durch Wirbelströme im Objekt erzeugt wird.

Induktionsversiegelung wird in vielen Bereichen der Fertigung eingesetzt. In der Verpackungsindustrie wird sie zur Herstellung von Verpackungen verwendet, beispielsweise zum Formen von Rohren aus flexiblen Materialien, zum Anbringen von Kunststoffverschlüssen an Verpackungsformen usw. Die wahrscheinlich häufigste Anwendung der Induktionsversiegelung ist die Verschlussversiegelung, eine berührungslose Methode zum Erhitzen einer inneren Versiegelung, um die Oberseite von Kunststoff- und Glasbehältern hermetisch abzudichten. Dieser Versiegelungsprozess findet statt, nachdem der Behälter gefüllt und verschlossen wurde.

Der Verschluss wird dem Abfüller mit einer bereits eingelegten Aluminiumfolie geliefert. Obwohl es verschiedene Folien zur Auswahl gibt, ist eine typische Induktionsfolie mehrschichtig. Die obere Schicht besteht aus Papierbrei, der im Allgemeinen punktweise auf die Kappe geklebt wird. Die nächste Schicht besteht aus Wachs, das verwendet wird, um eine Schicht Aluminiumfolie mit dem Brei zu verbinden. Die unterste Schicht besteht aus einem Polymerfilm, der auf die Folie laminiert ist. Nachdem die Kappe oder der Verschluss angebracht wurde, läuft der Behälter unter einer Induktionsspule hindurch, die ein oszillierendes elektromagnetisches Feld aussendet. Während der Behälter unter der Induktionsspule (Versiegelungskopf) hindurchläuft, beginnt sich die leitfähige Aluminiumfolie aufgrund von Wirbelströmen zu erhitzen. Die Hitze schmilzt das Wachs, das in den Breiträger aufgenommen wird und die Folie von der Kappe löst. Der Polymerfilm erhitzt sich ebenfalls und fließt auf den Rand des Behälters. Beim Abkühlen geht das Polymer eine Verbindung mit dem Behälter ein, wodurch ein hermetisch versiegeltes Produkt entsteht. Weder der Behälter noch sein Inhalt werden negativ beeinflusst, und die erzeugte Hitze schadet dem Inhalt nicht.

Es besteht die Möglichkeit, dass die Folie überhitzt wird, wodurch die Siegelschicht und alle Schutzbarrieren beschädigt werden. Dies kann zu fehlerhaften Siegelungen führen, sogar noch Wochen nach dem ersten Siegelvorgang. Daher ist die richtige Dimensionierung der Induktionssiegelung entscheidend, um das genaue System zu bestimmen, das für die Verarbeitung eines bestimmten Produkts erforderlich ist.

Das Versiegeln kann entweder mit einem Handgerät oder auf einem Fördersystem erfolgen.

Eine neuere Entwicklung (die für eine kleine Anzahl von Anwendungen besser geeignet ist) ermöglicht die Verwendung von Induktionssiegeln, um eine Folienversiegelung auf einen Behälter aufzubringen, ohne dass ein Verschluss erforderlich ist. In diesem Fall wird die Folie vorgeschnitten oder auf einer Rolle geliefert. Wenn sie auf einer Rolle geliefert wird, wird sie gestanzt und auf den Behälterhals übertragen. Wenn die Folie an Ort und Stelle ist, wird sie vom Siegelkopf nach unten gedrückt, der Induktionszyklus wird aktiviert und die Versiegelung wird mit dem Behälter verbunden. Dieser Vorgang wird als Direktauftrag oder manchmal auch als „deckellose“ Induktionssiegelung bezeichnet.