- Modell: VK-TFS-005U

- Stromversorgung: AC220V 50/60HZ einphasig

- Stromverbrauch: 2,6 kW

- Arbeitsluftdruck: 0,6 MPa

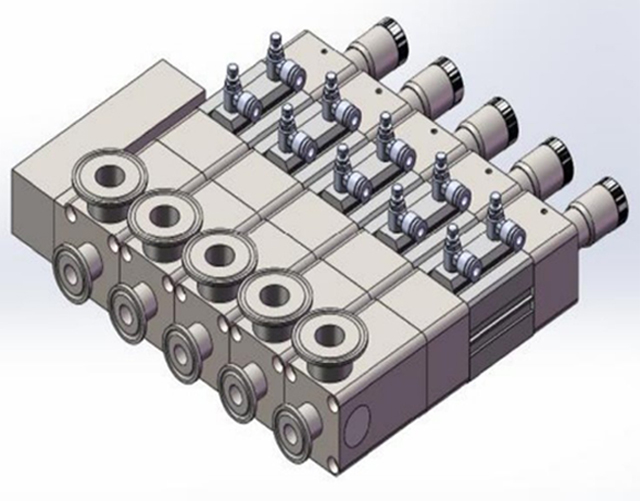

- Füllpumpe: 5 Sätze Keramikpumpen

- Geeignetes Material: Essenz oder wasserähnliche Produkte

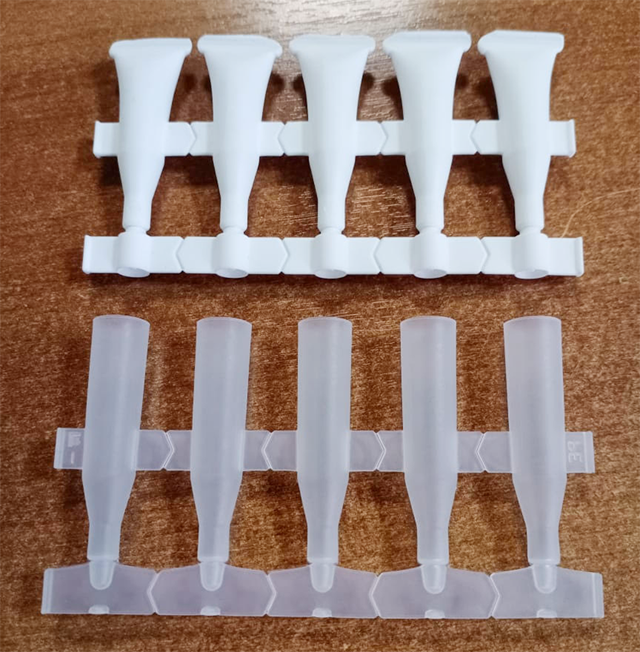

- Geeignetes Rohrmaterial: PE (zuerst müssen Rohrstreifenproben für den Maschinentest eingeholt werden)

- Füllbereich: 0,3–10 ml. Füllgenauigkeit: ±0,5 %.

- Max. Siegellänge: 140mm Max. Höhe: 120mm

- Kapazität: 15-20 Röhrchenstreifen/min

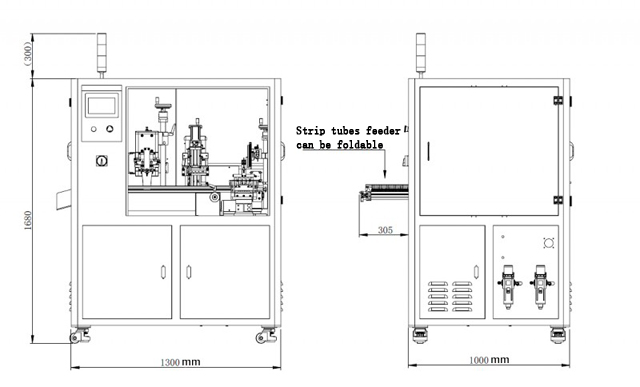

- Abmessungen: 1300*1300*1950mm

- Verpackungsgröße: 1450 * 1350 * 1890 mm

- Bruttogewicht: 514Kg

- HS-Code: 84223090

Maschinen zum Verschließen von Kunststofftuben werden in einer Produktionslinie zum hermetischen Verschließen von Kunststofftuben mit verschiedenen flüssigen oder gelförmigen Produkten eingesetzt, darunter Lebensmittelzutaten, Kosmetika, Klebstoffe sowie pharmazeutische Cremes und Medikamente.

Kunststofftuben werden je nach Tubenmaterial und darin enthaltenem Produkt auf verschiedene Arten versiegelt. Zu den Versiegelungsmethoden gehören Heißluftversiegelung, Ultraschallversiegelung, Impulsversiegelung und Heißbackenversiegelung.

Verbundtuben beispielsweise bestehen aus einer Kombination dünner Aluminium- und Kunststoffschichten, die zu einer stabilen, flexiblen Tube zusammengefügt werden. Diese Art von Tuben wird häufig als Zahnpastatuben verwendet und ist wahrscheinlich die beliebteste Tubenart, die Verbraucher täglich in Geschäften und Supermärkten kaufen.

Grundparameter

- Modell: VK-TFS-005U

- Stromversorgung: AC220V 50/60HZ einphasig

- Leistung: 2,6 kW

- Arbeitsluftdruck: 0,6 MPa

- Füllpumpe: 5 Sätze Keramikpumpen

- Geeignetes Material: Essenz oder wasserähnliche Produkte

- Geeignetes Rohrmaterial: PE (zuerst müssen Rohrstreifenproben für den Maschinentest eingeholt werden)

- Füllbereich: 0,3-10ml

- Füllgenauigkeit: ±0,5 %

- Max. Siegellänge: 140mm

- Max. Höhe: 120mm

- Kapazität: 15-20 Röhrchenstreifen/min

- Abmessungen: 1300*1300*1950mm

- Verpackungsgröße: 1450 * 1350 * 1890 mm

- Bruttogewicht: 514Kg

- HS-Code: 84223090

- Maschinenkörper: 304# Edelstahl

Der Arbeitsablauf beim Befüllen und Verschließen von Tuben

Leere Tuben werden mit offenem Ende zu einer Tubenfüllmaschine gebracht und in einem Trichter aufbewahrt, um sie automatisch in die Füllmaschine einzuführen. In einigen Fällen können Tuben mit offenem Ende für kleinere Auflagen und die Herstellung von Testmustern von Hand in die Füllmaschinen gegeben werden. Einige Produktionslinien verwenden Hochgeschwindigkeitsroboter, um Tuben in die Pucks der Füllmaschine zu laden.

Sobald ein Rohr aufrecht mit dem offenen Ende nach oben in einen Puck gestellt wird, wird eine Düse in das offene Ende des Rohrs abgesenkt, um ionisierte Luft in das Rohr zu blasen und so Schmutz zu entfernen, der dann durch Vakuum abgesaugt wird.

Die Tube ist dann zum Befüllen bereit. Eine Düse senkt sich in das offene Ende der Tube ab, um das Produkt sauber abzugeben. Dabei bleibt sie ungefähr auf der Produkthöhe in der Tube, um den Kontakt mit dem Produkt zu vermeiden und den Versiegelungsbereich der Tube sauber und frei von Produktspritzern zu halten.

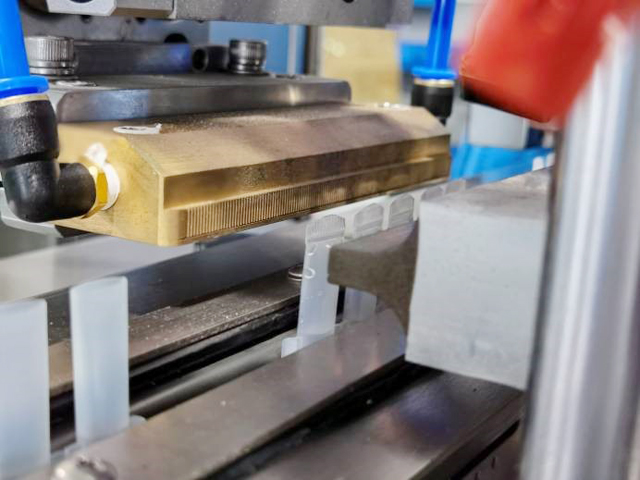

Sobald die Tube mit der richtigen Produktmenge gefüllt ist, wird sie in eine Plastiktuben-Versiegelungsmaschine gegeben, wo vorsichtig heiße Luft um das offene Ende der Tube geblasen wird, um den Kunststoff aufzuweichen.

Anschließend wird die Tube versiegelt, wobei die warmen Kunststoffwände der Tube mit Siegelbacken zusammengepresst werden. Da das Ende der Tube durch heiße Luft erwärmt wurde, verschweißen sich die beiden Wände, sodass die beiden Seiten zusammenbleiben und die Tube verschlossen wird.

Heißsiegelbacken können häufig mit austauschbaren Zeichenstempeln ausgestattet werden, um einen Chargencode, ein Herstellungsdatum oder ein Mindesthaltbarkeitsdatum in das gekräuselte Kunststoffsiegel einzuprägen.

Anschließend wird die Tube zugeschnitten. Dabei wird überschüssiger Kunststoff von der Versiegelung entfernt, um der Tube ein sauberes, ästhetisches Aussehen und Finish zu verleihen. Fertige Tuben können dann überprüft werden, bevor sie in weitere Verpackungen wie Kartons oder Markenverpackungen verpackt werden.

Hauptteile:

Touchpanel: WEINVIEW, China Taiwan

Lichtschranke: Omron, Japan

Maschinen-SPS: Mitsubishi Japan

Touchscreen und SPS für Keramikpumpen: Coolmay China

Servomotor und Treiber: Lichuan China

Schrittmotor und Treiber: Leadshine China

Zylinder und Magnetventil: AirTac TaiWan

Merkmale

- Die Maschine ist speziell für 5-in-1-Tuben konzipiert und eignet sich für die Massenproduktion von 5-in-1-Tuben.

- Manuelle Tubenzuführung, automatisches Befüllen, Versiegeln, Endbeschneiden.

- Verwendet Ultraschall-Versiegelungstechnologie, keine Aufwärmzeit erforderlich, stabilere und sauberere Versiegelung, keine Verzerrung und geringe Ausschussrate von weniger als 1 %.

- Unabhängige Forschung und Entwicklung für einen digitalen, automatisch nachführenden elektrischen Ultraschall-Steuerkasten, keine manuelle Frequenzeinstellung erforderlich, mit automatischer Leistungskompensationsfunktion, die Leistungsreduzierung nach längerem Gebrauch vermeidet. Die Leistung kann frei an Rohrmaterial und -größe angepasst werden, stabil und mit minimaler Fehlerrate, längere Lebensdauer als bei einem normalen Schaltkasten.

- SPS mit Touchscreen-Steuerungssystem für benutzerfreundliches Bedienerlebnis.

- Hergestellt aus Edelstahl 304, säure- und laugenbeständig, korrosionsbeständig.

- Standardmäßig ausgestattet mit einem Schlauchpumpen-Füllsystem, hochpräzisem Füllsystem und geeignet zum Abfüllen von Flüssigkeiten.

- Keine Schlauch-, Füll-, Schlauch- und Dichtungsfunktion, wodurch Maschinen- und Formverluste reduziert werden.

- Das Nockenindexierungssystem ermöglicht eine präzise Positionierung für sechs Arbeitsstationen.

Proben

Wie funktioniert Ultraschallschweißen (Versiegeln)?

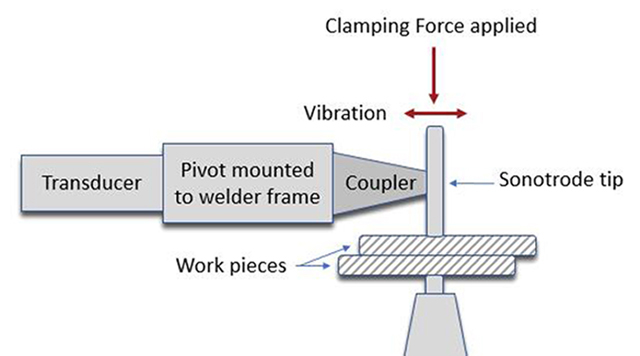

Ultraschallschweißen ist ein Verfahren, mit dem zwei Kunststoffteile zu einer stabilen, fertigen Baugruppe zusammengefügt werden. Das Verfahren basiert auf der Erzeugung hochfrequenter (Ultraschall-)Vibrationen, die über eine Hupe auf die Teile übertragen werden. Das Schweißen erfolgt, indem die Vibrationen an der Schnittstelle zwischen den beiden Teilen absorbiert werden, wodurch Reibung entsteht und der Kunststoff schmilzt. Die Ultraschallvibrationen werden von einer Reihe von Komponenten erzeugt, darunter Stromversorgung, Konverter, Verstärker und Hupe, die letztendlich die mechanische Vibration auf die Teile übertragen.

Die Aufgabe des Netzteils besteht darin, die eingehende Netzspannung (bei 50 oder 60 Hz) in eine neue Frequenz umzuwandeln. Diese elektrische Energie wird dann an den Konverter gesendet, der, wie der Name schon sagt, die elektrische Energie in mechanische Schwingungen umwandelt. Der Konverter besteht aus piezoelektrischen Keramikscheiben, die sich im Verhältnis zur zugeführten elektrischen Energie ausdehnen und zusammenziehen. Die Stärke der Schwingungen wird als Amplitude bezeichnet, ein Begriff, der bei der Spezifikation eines Ultraschallsystems für eine bestimmte Anwendung sehr wichtig wird. Die Schwingungen werden dann durch den Booster übertragen, der die Amplitude normalerweise um ein vorbestimmtes Vielfaches erhöht, was auch als Verstärkung bezeichnet wird. Schließlich wird die Ausgangsamplitude des Boosters durch das Horn übertragen, wo sie dann an die Kunststoffteile abgegeben werden kann. Die Kombination aus Konverter, Booster und Horn wird allgemein als Ultraschallstapel bezeichnet.

Um die Vibrationen auf die Teile zu übertragen, wird der Stapel in einen Aktuator gesetzt, ein mechanisches System, das das nächste entscheidende Element des Ultraschallschweißens anwendet: Kraft. Der Aktuator kann aus einem pneumatischen Zylinder oder einem anderen Antriebsmittel bestehen, um den Stapel nach unten zum Teil zu drücken. Aktuatoren enthalten häufig andere Sensoren und Geräte, wie Lineargeber oder Lastzellen, um während des Schweißens Feedback zu liefern. Der Aktuator drückt die Hupe nach unten zum Teil und wendet Kraft an, bis eine Auslösekraft erreicht ist; an diesem Punkt wird Ultraschall eingesetzt. Die Vibrationen werden dann auf die Teile übertragen, wo sie auf einen dreieckigen Materialwulst – einen sogenannten „Energiedirektor“ – fokussiert werden, der als Opferschmelzmaterial in der Schweißverbindung betrachtet werden kann. Wenn das Material schmilzt, werden die Ultraschallvibrationen beendet und der Aktuator übt weiterhin Druck aus, bis der Kunststoff erstarrt ist und eine starke Verbindung gebildet ist. Der gesamte Schweißvorgang von Anfang bis Ende ist normalerweise in ein bis zwei Sekunden abgeschlossen.

Wie bereits erwähnt, ist eines der wichtigsten Elemente beim Ultraschallschweißen die Amplitude (Vibrationen), die der Stapel erzeugt. Der Grund dafür ist, dass bestimmte Kunststoffe zum Schweißen eine größere Amplitude benötigen als andere. Amorphe Polymere (ABS, Polycarbonat, Polystyrol) erfordern tendenziell eine geringe Amplitude, während teilkristalline (Nylon, Polypropylen) zum Schweißen eine deutlich größere Amplitude benötigen.

Ein erfahrener Anwendungsingenieur kann stets die richtige Frequenz und Werkzeugauswahl für eine bestimmte Baugruppe und einen bestimmten Materialtyp ermitteln.

Ultraschallschweißen ist in der Kunststoffindustrie ein weithin akzeptiertes Montageverfahren für eine Vielzahl von Komponentenmontageanwendungen in allen wichtigen Märkten: Medizin, B&CE, Automobil, Haushaltsgeräte, Vliesstoffe, Verpackung und mehr. Zu den Vorteilen des Ultraschallschweißens gehören kurze Zykluszeiten, hochfeste Verbindungen und der Verzicht auf Verbrauchsmaterialien (z. B. Klebstoffe). Wenn Sie überlegen, ob Ultraschallschweißen für eine Anwendung geeignet ist, sollten Sie am besten einen erfahrenen Anwendungstechniker konsultieren, um das geeignete Montageverfahren zu bestimmen.