- Modell: VK-MFC

- Füllvolumen: 1-150ml

- Leistung: 30-50 Flaschen/min

- Füllgenauigkeit: weniger als ±1 %

- Stromversorgung: 220 V/50 Hz (angepasst an Kundenanforderungen)

- Capping-Rate: über 99 %

- Verschlussrate: über 99 %

- Kennzeichnungsquote: über 99 %

- Luftzufuhr: 1,3 m3/h 0,4-0,8 MPa

- Leistung: 2,0 kW

- Gewicht: 650 kg

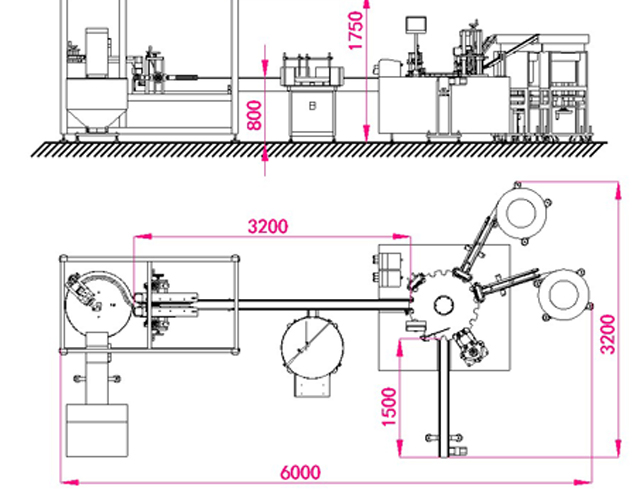

- Abmessungen: 6000*3200*1750mm

Produktübersicht für Abfüll- und Verschließlinien für kleine Flaschen

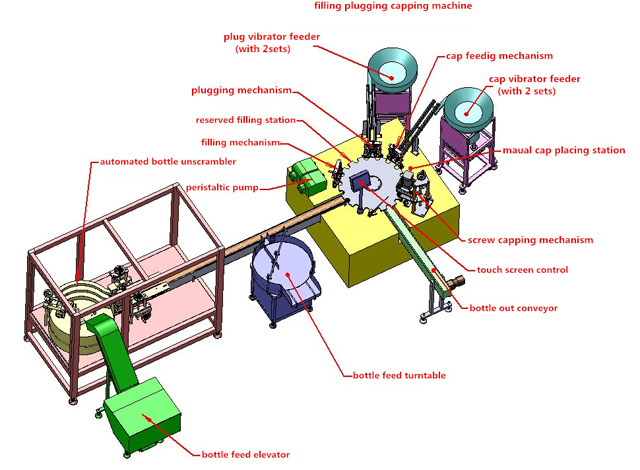

Die VK-MFC-Abfüllmaschine für kleine Flüssigkeitsdosen ist für die Anwendungen zum Abfüllen und Versiegeln von 5-100 ml Flüssigkeiten in der Pharmaindustrie geeignet und verfügt über eine vernünftige Struktur, einen hochpräzisen Indextisch zum Abfüllen, Verschließen und Verschließen sowie eine präzise Schlauchpumpenabfüllung. Die Maschine wird von der SPS gesteuert, was den Vorteil einer einfachen Bedienung und Wartung bietet. Das System funktioniert so, dass kein Abfüllen ohne Flaschenzufuhr, kein Verstopfen ohne Flaschensensorik und kein Verschließen ohne Stöpsel möglich ist. Die Abfüllanlage besteht aus Edelstahl als Arbeitsplattform und entspricht dem GMP-Standard. Die Maschine wird durch ein pneumatisches und elektrisches Doppelsystem gesteuert und verwendet ein mechanisches Getriebe, das die Kraft stabil und mit geringem Stromverbrauch übertragen kann, sowie genaue Positionierungsfunktionen. Die Abfüllanlage wird insbesondere in der Massenproduktion eingesetzt.

Anwendung der Abfüllanlage:

Wichtigste technische Parameter der Abfüll-, Verschluss- und Etikettierlinie:

Modell: VK-MFC

Füllvolumen: 1-150ml

Leistung: 30-50 Flaschen/min

Füllgenauigkeit: weniger als ±1 %

Stromversorgung: 220 V/50 Hz (angepasst an Kundenanforderungen)

Capping-Rate: über 99 %

Verschlussrate: über 99 %

Kennzeichnungsquote: über 99 %

Luftzufuhr: 1,3 m3/h 0,4-0,8 MPa

Leistung: 2,0 kW

Gewicht: 650 kg

Abmessungen: 6000*3200*1750mm

Grundkonfiguration der Abfüllanlage

| Nummer | Artikel | Marke |

| 1 | SPS | MITSUBISHI (Japan) |

| 2 | Zylinder | AirTAC (Taiwan) |

| 3 | Schlauchpumpe | China |

| 4 | Förderbandlatte | China |

| 5 | Reduziergehäuse | Zhongda (Taiwan) |

| 6 | Touch-Screen | WEINVIEW (Taiwan) |

| 7 | Elektromagnetisch | SHAKO (Taiwan) |

| 8 | photoelektrisch | Autonics (Korea) |

| 9 | Plötzlicher Stopp | Schneider (Französisch) |

| 10 | Kontaktmaterialien | 316L Edelstahl |

| 11 | Relais | OMRON (Japan) |

| 12 | AC-Schütz | Schneider (Französisch) |

| 13 | Schalten | Schneider (Französisch) |

| 14 | Wechselrichter | DELTA (Taiwan) |

| 15 | Motor | Shanghai Maily |

Ersatzteile für Abfüllmonoblock

| Nummer | Artikel | Menge |

| 1 | Bürste | 1 Stück |

| 2 | Silastical Riegel zum Füttern | 2 Stück |

| 3 | Silastical-Stab für Ausgabe | 2 Sätze |

| 4 | Magnetventil | 1 Stück |

| 5 | Gaspedal | 2 Stück |

| 6 | Glasventil | 2 Stück |

| 7 | Motorriemen | 1 Stück |

| 8 | Synchronriemen | 1 Stück |

| 9 | 82,6 mm Bandlamelle | 5 Sätze |

| 10 | Maulschlüssel | 1 Satz |

| 11 | Inbusschlüssel | 1 Satz |

| 12 | Schlitzschraubendreher | 1 Satz |

| 13 | Plus Schraubendreher | 1 Satz |

| 14 | Schlüssel | 1 Satz |

Hauptteile und Funktionsprinzip

Flaschenaufsteller

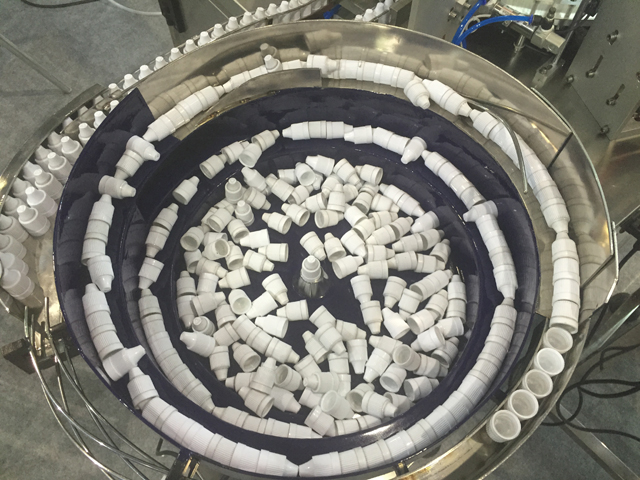

Flaschenverschlüsse und innerer Plugger-Vibrator

1. Die Maschine besteht aus Teilen wie Förderband, Maschinenskizze, Vibrator für Flaschen und Verschlüsse, Schlauchpumpe usw.

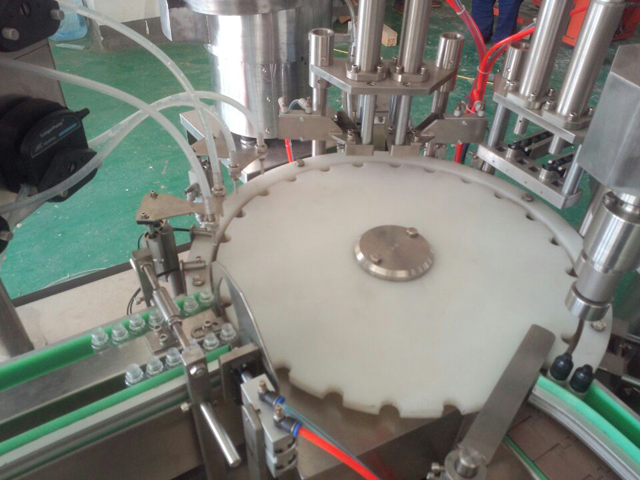

2. Bereiten Sie ausreichend Flaschen, Stopfen, Verschlüsse und Flüssigkeit vor. Die Stopfen und Verschlüsse müssen die Vibrationsbahnen und die Stopfen- und Verschließstationen vollständig füllen. Die Flaschen müssen über ein Förderband zum Indexsternrad befördert werden, dann werden die Flaschen vom Indexsternrad stoßweise zu den Füll-, Stopfen- und Verschließpositionen befördert.

3. Die Flüssigkeit wird von der Schlauchpumpe angesaugt und dann durch die Silikonschläuche gefördert. Schließlich wird die Flüssigkeit durch die Nadelschläuche, die sich automatisch auf und ab bewegen, in die Flaschen gefüllt. Bei jeder Auf- und Abbewegung der Nadelschläuche werden zwei Füllzyklen durchgeführt. Das Füllen wird durch das zyklische Einführen der Fülldüsen in die Flaschen abgeschlossen. Wenn sich keine Flaschen auf der Arbeitsstation befinden, stoppt die Schlauchpumpe mit einer Fotozelle zur Flaschenerkennung den Betrieb, da keine Flaschen erkannt werden können.

4. Die Stopfen-Vibrationsschale befördert die Stopfen zur Stopfeneinsetzstation, während die gefüllten Flaschen durch das Indexierungssternrad taktweise in die Position unter der Stopfeneinsetzstation befördert werden.

5. Dann treibt der Zylinder den Stopfeneinsetzer an, um nach unten zu tauchen und die Stopfen in die Flaschen zu drücken. Die mit Stopfen versehenen Flaschen werden vom Indexiersternrad zu den Verschlussfallen- und Verschlussstationen transportiert

6. Der Verschlusskopf dreht sich und bewegt sich als Ganzes auf und ab. Wenn die Flaschen darunter anhalten, greift der nach unten gerichtete Verschlusskopf die Verschlüsse und beendet den Verschlussvorgang. Sobald sich keine Flaschen mehr auf der Station befinden oder eine Flasche, aber kein Verschluss vorhanden ist, stoppt der Verschlusspressmechanismus seine Bewegung, da kein innerer Verschluss erkannt werden kann. Auf diese Weise kann vermieden werden, dass das fertige Produkt keinen inneren Verschluss aufweist. Der Verschluss wird hauptsächlich durch die Auf- und Ab-Drehbewegungen erreicht. Die verschlossenen Flaschen werden an das Ende der Maschine befördert und der nächste Zyklus ist bereit.

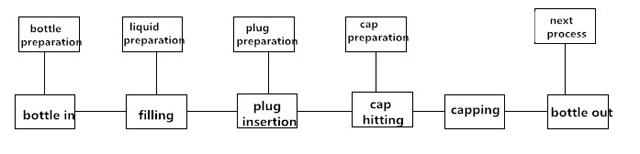

7. Der Arbeitsprozess der Maschine

Wartung

1. Um die Lebensdauer der Maschine zu verlängern und ihre Funktion zu optimieren, ist es notwendig, sie zu prüfen und zu warten. Die Arbeitsmaschine sollte alle drei Monate gewartet werden. Die Lager und Getriebeteile müssen mit Schmierfett geschmiert werden. Die Schmierung muss regelmäßig erfolgen. Zweimal täglich muss Gleitbahnöl (N68) in Teile wie den Hin- und Herbewegungsmechanismus oder das Heben eingefüllt werden. Dreh- und schwingende Teile müssen mit Autoöl (N68) befüllt werden. Alle halben Monate muss Schmierfett in die Nockenschlitze gegeben werden. Einmal im Monat muss Schmierfett in die Öldüsen eingefüllt werden.

2. Schlagen oder kratzen Sie niemals mit Metallwerkzeugen auf die Oberfläche, auf der sich die Bindung an Teilen wie Komponenten oder Formen angesammelt hat.

3. Wenn die Maschine längere Zeit nicht läuft, geben Sie Fett zur Schmierung von Teilen wie dem Getriebe oder den Lagerteilen hinzu. Tragen Sie außerdem einen Imprägnierschutz auf die Maschine auf.

4. Stellen Sie niemals Gegenstände auf die Maschine, da diese dadurch beschädigt werden könnte.

5. Entfernen Sie regelmäßig den Staub im Inneren der Komponenten. Überprüfen Sie außerdem alle Schrauben und ziehen Sie alle lockeren Schrauben fest.

6. Überprüfen Sie zu einem bestimmten Zeitpunkt die Schrauben in den Verdrahtungsklemmen und stellen Sie sicher, dass die Schraube fest sitzt.

7. Überprüfen Sie, ob sich im gestreckten Verdrahtungspfad von den Schaltkästen lose Teile befinden. Wenn das Teil zu locker ist, ziehen Sie die Schraube erneut fest, um Abrieb oder Schäden an der Isolierschicht zu vermeiden, die zu Stromlecks führen können.

8. Überprüfen Sie die leicht abgenutzten Teile und wechseln Sie die beschädigten rechtzeitig aus.

Verpackung & Transport

Legen Sie die Maschine niemals horizontal oder aufrecht hin. Demontieren Sie den Fuß der Maschine und befestigen Sie die gesamte Maschine am Boden der Kiste. Die Maschine sollte während des Transports ruhig in der Kiste liegen und darf sich nicht aus der Kiste oder der Schüttelstation lösen.

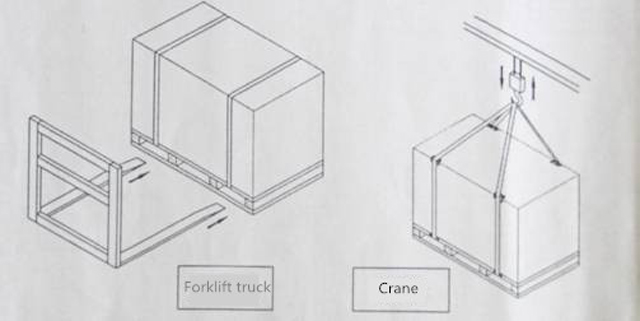

Die Verpackung der Maschine sollte neutral sein. Verwenden Sie zum Bewegen der Maschine einen Gabelstapler oder Kran und bewegen Sie die Maschine von unten in stabiler Bewegung. Beachten Sie die Abbildung im Bild unten. Beim Anheben und Schwenken der Maschine darf der Kran die Maschine nicht berühren. Befestigen Sie die Maschine mit 4 M16x200-Schrauben und verbinden Sie dann die Kräne und die Schrauben zum Anheben und Schwenken der Maschine. Polstern Sie in der Zwischenzeit die Schutzobjekte unter der Maschine. Verwenden Sie bei Bedarf die Strebe zum stabilen Anheben (siehe Abbildung unten).

Überprüfen Sie die Kiste vor dem Auspacken auf Schäden. Wenn die Kiste beschädigt ist, öffnen Sie sie nicht und wenden Sie sich umgehend an das Transportunternehmen. Öffnen Sie die Kiste unter genauer Beobachtung der Transportmitarbeiter und dokumentieren Sie den Vorgang.

Aus Sicherheitsgründen sollte der Abstand zum Boden für den Gabelstapler unter 1 m gehalten werden. Wenn die Maschine mit einem Kran bewegt wird, sollte der Abstand zwischen 2 m und 2,5 m eingehalten werden.