- Anwendbare Materialien: Flüssigkeit und Salbe

- Anwendbare Spritzenspezifikationen: 0,5–50 ml (bei unterschiedlichen Spritzenspezifikationen muss die Form ausgetauscht werden).

- Füllbereich: 0,3–50 ml (Bei großen Abweichungen im Füllvolumen muss die Füllpumpe ausgetauscht werden)

- Anzahl Füllköpfe: 1

- Anzahl der Verschlussköpfe: 1

- Füllgenauigkeit: ≤±1%

- Produktionskapazität: 1800-2400 p/h

- Gesamtleistung: 6KW

- Spannung: 380 V/220 V 50-60 Hz

- Druckluft: 0,55–0,75 MPa, 20 l/s

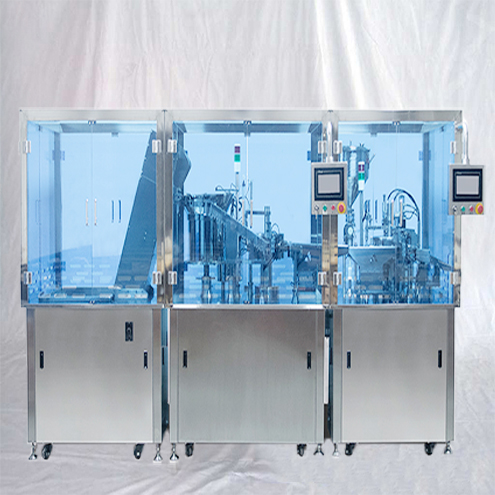

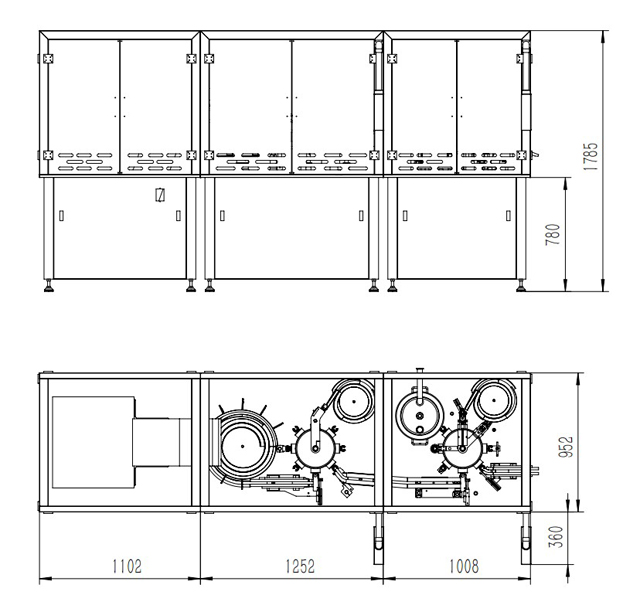

- Abmessungen: L3400×B950×H1800mm (ohne Laminar-Flow-Haube)

- Gesamtgewicht: 1100 kg

Produktionslinie zum Zusammenbauen, Befüllen und Verschließen vorgefüllter Katheter-Spülspritzen mit Kochsalzlösung:

Dieses Produkt wurde von unserem Unternehmen speziell für die Produktionslinie für vorgefüllte Katheter-Irrigatoren entwickelt. Es handelt sich um eine automatische Verpackungsanlage zum aseptischen und effizienten Befüllen von Spritzen. Die Anlage läuft reibungslos, ist einfach zu bedienen und mit intelligenten Erkennungsgeräten ausgestattet. Sie verfügt über einen hohen Automatisierungsgrad, eine hohe Arbeitseffizienz und ist leicht zu warten. Es ist eine ideale Anlage zum Zusammenbauen, Befüllen und Verschließen vorgefüllter Katheter-Irrigatoren.

Merkmale:

Dieses Produkt ist vielseitig einsetzbar für verschiedene Arten vorgefüllter Kunststoffspritzen. Auch Sonderspritzentypen können individuell angepasst werden.

Die Oberfläche besteht aus Edelstahl SUS304 und die Kontaktteile aus Edelstahl SUS316L und medizinischem Silikonkautschuk, wodurch die Anforderungen der GMP-Spezifikationen vollständig erfüllt werden.

Bei der Silikonisierung wird das hochpräzise Ultramikro-Zerstäubungs-Sprühventil aus Japan verwendet, um ein hochpräzises und stabiles Sprühen mit einem Durchmesser von 3–20 mm ohne äußere Spritzer und Tropfen zu erreichen.

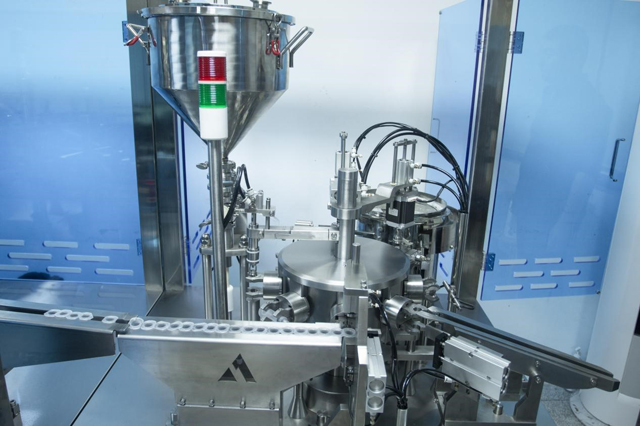

Die Keramikkolbenpumpe ermöglicht eine quantitative Befüllung, ist säure- und laugenkorrosionsbeständig, verschleißfest und hochtemperaturbeständig und weist eine hohe Füllgenauigkeit auf.

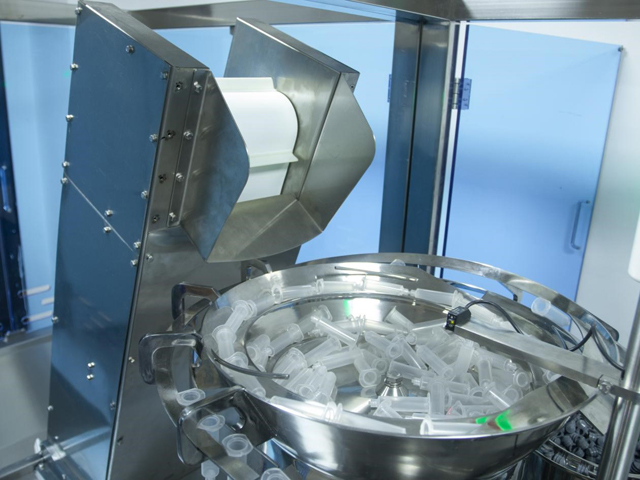

Der Transport und die Sortierung der Kappen erfolgt über den Vibrationsförderer, der aus einer sauberen Platte aus Edelstahl SUS316L mit heller Oberflächenbehandlung und ohne saubere tote Ecken besteht.

Es verwendet international bekannte elektrische Komponenten und implementiert eine störungsfreie modulare Steuerung. Alle synchronen Aktionen werden durch Servomotoren gesteuert, die präzise, zuverlässig und einfach zu bedienen sind.

Der Betrieb des Motors wird durch den SPS-Programmiercontroller gesteuert. Die Mensch-Computer-Interaktionsschnittstelle überwacht und zeigt den Betriebsstatus jeder Station in Echtzeit an und alarmiert automatisch und zeigt den Fehlerort in Echtzeit sowie die Fehleraufforderungen an.

Es stehen verschiedene Fülldosen und Füllverfahren zur Verfügung.

Vollautomatischer Betrieb, automatisches Sortieren, automatisches Zuführen, automatisches Zusammenbauen, automatisches Befüllen, automatisches Anordnen der Kappe, automatisches Verschließen, automatisches Abfallausstoßen.

Durch die Methode zum Befüllen des Spritzenkopfes kann die Luft im Inneren der Spritze weitgehend eliminiert und die Qualifikationsrate verbessert werden.

Modulares Design, leicht zu lokalisieren, leicht zu erweitern, kann als eigenständige Maschine verwendet werden, kann aber auch mit Drehstabmaschinen, Etikettiermaschinen, Sichtprüfungsgeräten und anderen Geräten zu einer Produktionslinie verbunden werden.

Optionales automatisches Nachfüllsystem mithilfe der Flüssigkeitsstandsmessung für automatisches Nachfüllen bei Materialmangel.

Optionale hundertstufige Laminar-Flow-Haube für eine saubere Produktion mit hohen Ansprüchen.

Wichtigste technische Parameter:

Anwendbare Materialien: Flüssigkeit und Salbe

Anwendbare Spritzenspezifikationen: 0,5–50 ml (bei unterschiedlichen Spritzenspezifikationen muss die Form ausgetauscht werden).

Füllbereich: 0,3–50 ml (Bei großen Abweichungen im Füllvolumen muss die Füllpumpe ausgetauscht werden)

Anzahl Füllköpfe: 1

Anzahl der Verschlussköpfe: 1

Füllgenauigkeit: ≤±1%

Produktionskapazität: 1800-2400 p/h

Gesamtleistung: 6KW

Spannung: 380 V/220 V 50-60 Hz

Druckluft: 0,55–0,75 MPa, 20 l/s

Abmessungen: L3400×B950×H1800mm (ohne Laminar-Flow-Haube)

Gesamtgewicht: 1100 kg

Maschinendetails:

Anwendbare Verpackungsmaterialien

Hauptkonfigurationsliste

- HMI: DELTA oder Siemens

- SPS: DELTA oder Siemens

- Servomotor: DELTA oder Panasonic

- Kleines Relais: Schneider oder ABB

- Schütz: Schneider oder ABB

- Taste: Schneider oder ABB

- Luftschalter: Schneider oder ABB

- Näherungsschalter: OMRON oder Schneider

- Schaltnetzteil: DELTA oder Schneider

- Photoelektrischer Sensor: Panasonic oder OMRON

- Geschwindigkeitsmotor: BALE oder JSCC

- Elektromagnetisches Ventil: AirTAC oder SMC

- Zylinder: AirTAC oder SMC

- Füllpumpe: JINGZHUO oder SUPER

Wir garantieren die Qualität der Hauptteile innerhalb von 12 Monaten. Wenn die Hauptteile ohne künstliche Faktoren innerhalb eines Jahres ausfallen, werden wir sie kostenlos für Sie bereitstellen oder für Sie warten. Wenn Sie nach einem Jahr Teile austauschen müssen, bieten wir Ihnen freundlicherweise den besten Preis an oder warten sie auf Ihrer Site. Wann immer Sie technische Fragen zur Verwendung haben, werden wir unser Bestes tun, um Sie zu unterstützen.

Qualitätsgarantie:

Der Hersteller garantiert, dass die Waren aus den besten Materialien des Herstellers hergestellt sind, erstklassige Verarbeitung aufweisen, brandneu und unbenutzt sind und in jeder Hinsicht der in diesem Vertrag festgelegten Qualität, Spezifikation und Leistung entsprechen. Die Qualitätsgarantiefrist beträgt 12 Monate ab dem B/L-Datum.

Der Hersteller repariert die vertraglich vereinbarten Maschinen während der Qualitätsgarantiezeit kostenlos. Wenn der Defekt auf unsachgemäßen Gebrauch oder andere Gründe seitens des Käufers zurückzuführen ist, erhebt der Hersteller die Kosten für die Ersatzteile.

Installation und Debugging:

Der Verkäufer sollte seine Techniker entsenden, um die Installation und Fehlerbehebung anzuleiten. Die Kosten gehen zu Lasten des Käufers (Hin- und Rückflugtickets, Übernachtungskosten im Land des Käufers). Der Käufer sollte vor Ort Unterstützung bei der Installation und Fehlerbehebung leisten.