- Funktion Elektromagnetische Induktionssiegelmaschine

- Anwendung Volumen Anwendung

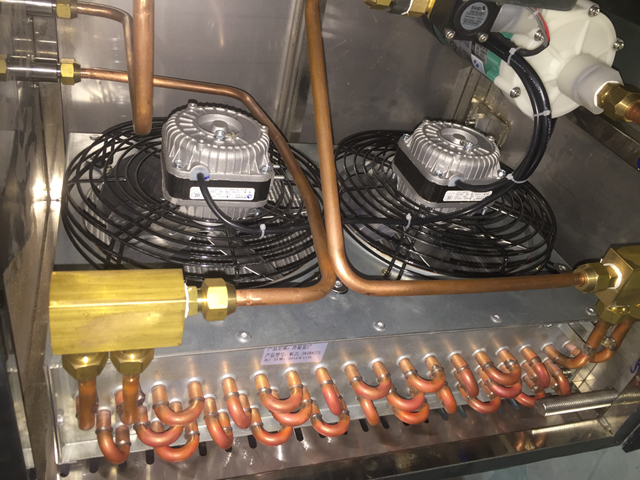

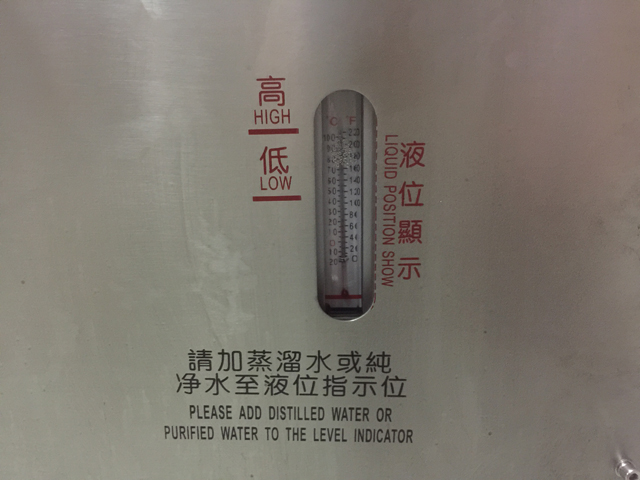

- Kühlmethode Wassergekühlt

- Versiegelungsgeschwindigkeit: 0-300 Flaschen/Min.

- Dichtungsdurchmesser (Auswahlbereich): 15 mm – 60 mm oder 50 mm – 121 mm

- Nennleistung: 3000 W

- Ampere: 8,5 A

- Nennspannung: AC 220 V, 60/50 Hz

- Material: Edelstahlgehäuse

- Maschinengröße: 1800 mm x 400 mm x 1330 mm

- Maschinengewicht: 90 kg

- Verpackungsgröße: 1945 mm x 545 mm x 1575 mm

- Lieferband (optional): 1500 × 250 × 750 mm

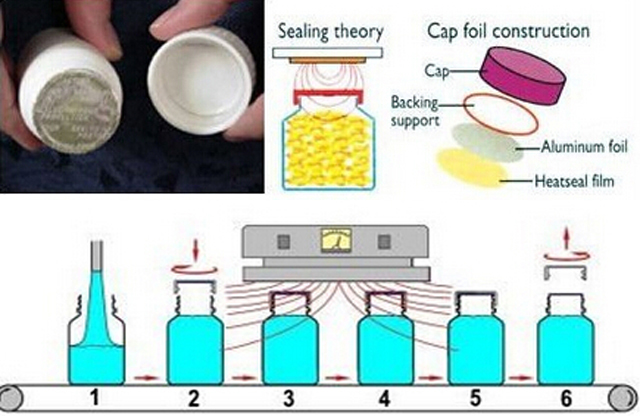

Induktionsversiegelung, auch als Verschlussversiegelung bekannt, ist eine berührungslose Methode zum Erhitzen einer inneren Versiegelung, um die Oberseite von Kunststoff- und Glasbehältern hermetisch abzudichten. Dieser Versiegelungsprozess findet statt, nachdem der Behälter gefüllt und verschlossen wurde.

Die Technologie der elektromagnetischen Induktionsversiegelung mit Verbundmaterialien ist heute weltweit ein anerkanntes, fortschrittliches Versiegelungsverfahren. Die berührungslose Erwärmung eignet sich zum Versiegeln von Plastikflaschen (PP, PVC, PET, ABS, HDPE, PS und DURACON), Glasflaschen und verschiedenen Verbundkunststoffschläuchen. Daher handelt es sich derzeit um die fortschrittlichste Technologie zum Versiegeln von Flaschen in Branchen wie Pharmazie, Lebensmittel, Schmierfette, Alltagschemie, Haushaltschemie und Agrarchemie.

Funktionsprinzip und Funktionsweise

Der Verschluss wird dem Abfüller mit einer bereits eingelegten Aluminiumfolie geliefert. Obwohl es verschiedene Liner zur Auswahl gibt, ist ein typischer Induktionsliner mehrschichtig. Die obere Schicht besteht aus Papierbrei, der im Allgemeinen punktweise auf die Kappe geklebt wird. Die nächste Schicht besteht aus Wachs, das verwendet wird, um eine Schicht Aluminiumfolie mit dem Brei zu verbinden. Die unterste Schicht besteht aus einem Polymerfilm, der auf die Folie laminiert ist. Nachdem die Kappe oder der Verschluss angebracht wurde, läuft der Behälter unter einer Induktionsspule hindurch, die ein oszillierendes elektromagnetisches Feld aussendet. Während der Behälter unter der Induktionsspule (Versiegelungskopf) hindurchläuft, beginnt sich der leitfähige Aluminiumfolienliner aufgrund von Wirbelströmen zu erhitzen. Die Hitze schmilzt das Wachs, das in den Breiträger aufgenommen wird und die Folie von der Kappe löst. Der Polymerfilm erhitzt sich ebenfalls und fließt auf den Rand des Behälters. Beim Abkühlen geht das Polymer eine Verbindung mit dem Behälter ein, was zu einem hermetisch versiegelten Produkt führt. Weder der Behälter noch sein Inhalt werden negativ beeinflusst; die erzeugte Hitze schadet dem Inhalt nicht.

Es besteht die Möglichkeit, dass die Folie überhitzt wird, wodurch die Siegelschicht und alle Schutzbarrieren beschädigt werden. Dies kann zu fehlerhaften Siegelungen führen, sogar noch Wochen nach dem ersten Siegelvorgang. Daher ist die richtige Dimensionierung der Induktionssiegelung entscheidend, um das genaue System zu bestimmen, das für die Verarbeitung eines bestimmten Produkts erforderlich ist.

Das Versiegeln kann entweder mit einem Handgerät oder auf einem Fördersystem erfolgen.

Eine neuere Entwicklung (die für eine kleine Anzahl von Anwendungen besser geeignet ist) ermöglicht die Verwendung von Induktionssiegeln, um eine Folienversiegelung auf einen Behälter aufzubringen, ohne dass ein Verschluss erforderlich ist. In diesem Fall wird die Folie vorgeschnitten oder auf einer Rolle geliefert. Wenn sie auf einer Rolle geliefert wird, wird sie gestanzt und auf den Behälterhals übertragen. Wenn die Folie an Ort und Stelle ist, wird sie vom Siegelkopf nach unten gedrückt, der Induktionszyklus wird aktiviert und die Versiegelung wird mit dem Behälter verbunden. Dieser Vorgang wird als Direktauftrag oder manchmal auch als „deckellose“ Induktionssiegelung bezeichnet.

Basisparameter

| Nennspannung | Wechselstrom 220 V, 50/60 Hz | Siegelgeschwindigkeit | 150-300 Flaschen/min |

| Maximale Leistung | 3000 W | Hauptmaschinengröße | 570*430*1200 mm |

| Dichtungsdurchmesser (optional) | 15-60 mm/50-121 mm | Host-Gewicht | 75 kg |

| Anwendung | Serienfertigung | Kühlbetrieb | Wasserkühlung |

| Förderbandgröße | 1810*350*1000 mm | Aussehen | Edelstahl |

Dichtungseigenschaften:

1) Berührungsloses Aufheizen, geeignet zum Verschließen von Plastikflaschen, Glasflaschen und verschiedenen Verbundkunststoffschläuchen und entspricht dem GMP-Standard.

2) Hohe Versiegelungseffizienz und komfortable Bedienung.

3) Aufgrund seiner breiten Anpassungsfähigkeit handelt es sich derzeit um die fortschrittlichste Technologie zum Versiegeln von Produkten in den Bereichen Pharmazie, Lebensmittel, Getränke, Gesundheitsprodukte, Kosmetik und chemische Produkte wie Fett.

Arbeitsschritte:

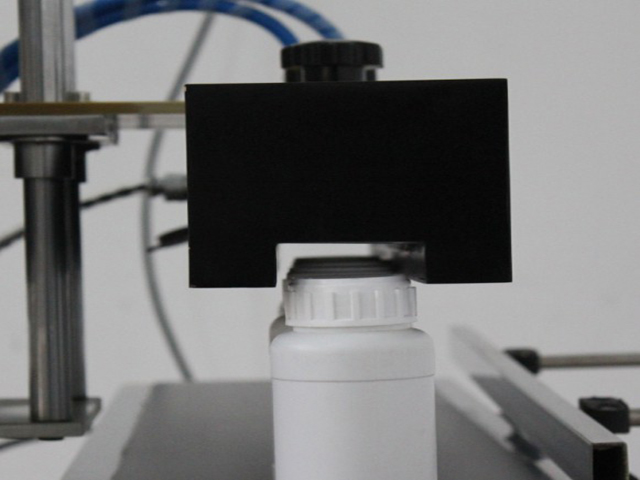

Bevor Sie die Maschine einschalten, legen Sie die zu versiegelnde Flasche unter die „Versiegelungsbox“, stellen Sie den „Aufrichter“ so ein, dass der Abstand zwischen dem Boden der „Versiegelungsbox“ und dem Flaschenverschluss etwa 2 mm beträgt, und stellen Sie den „Flaschenstopphebel“ so ein, dass die Flasche mittig auf der Seitenfläche der „Versiegelungsbox“ ausgerichtet ist. Schalten Sie den „Förderband-Steuerschalter“ ein und stellen Sie die „Drehzahlregelung 8“ so ein, dass das Förderband mit der geeigneten Geschwindigkeit läuft. Lassen Sie dann die oben erwähnte Flasche unter der „Versiegelungsbox“ hindurchgehen, um zu sehen, ob sie die „Versiegelungsbox“ berührt. Am besten ist es, wenn sie den Boden nicht berührt und nur der kleinste Abstand vorhanden ist. Stecken Sie dann das Verbindungskabel der „Versiegelungsbox“ in die „Versiegelungsbox-Ausgangsbuchse“ der Hauptmaschine.

Die Geschwindigkeit des Förderbands kann mit dem Drehknopf „Drehzahlregulierung 8“ eingestellt werden. Die Dichtheit der Aluminiumfolienversiegelung hängt von der Geschwindigkeit und Leistung des Förderbands ab. Legen Sie zunächst einige Flaschen mit Aluminiumfolie auf das Förderband, schalten Sie den „Netzschalter 3“ ein und lassen Sie die zu versiegelnde Flasche unter der „Versiegelungsbox“ hindurchgehen, um das Versiegelungsexperiment durchzuführen. Die Maschine arbeitet normal mit der Geschwindigkeit, wenn der Deckel fest verschlossen ist.

Wie wählt man die richtige Induktionssiegelmaschine aus?

Wenn Sie Tabletten oder Kapseln in Flaschen verpacken, kann Ihnen die Induktionsversiegelung einen Vorteil verschaffen. Durch die Induktionsversiegelung entsteht ein sichtbares Siegel, das den Verbrauchern die Sicherheit des Produkts garantiert. Dadurch ist es wahrscheinlicher, dass Sie wieder bei uns kaufen. In diesem Artikel werden die Komponenten, die Auswahl und die Installation der Induktionsversiegelung beschrieben.

Bei Verwendung eines Induktionssiegelgeräts müssen Sie Flaschen mit einem Verschluss verschließen, der eine innere Folienversiegelung (auch Liner genannt) enthält. Während die verschlossenen Flaschen über das Förderband laufen, verschmilzt das Induktionssiegelgerät die inneren Versiegelungen mithilfe eines elektromagnetischen Felds mit den Flaschenöffnungen. Nachdem die Flasche das elektromagnetische Feld verlassen hat, kühlt die Folie ab. Die hermetische, luftdichte innere Versiegelung bietet einen optischen Manipulationsnachweis, verhindert Auslaufen, erhöht die Kindersicherheit und schützt Ihr Produkt vor Staub, Nebel, Rauch, Dämpfen und Gasen. In einigen Fällen verlängert die innere Versiegelung auch die Haltbarkeit.

Komponente der Induktionssiegelmaschine

Die beiden Hauptkomponenten eines Induktionssiegelgeräts sind die Stromversorgung und die Siegelspule.

Stromversorgung - Die Stromversorgung (Wechselrichter) wandelt die Eingangsleistung in die Leistung und Frequenz um, die zum Verschließen der Flaschen erforderlich sind. Die Kilowattleistung der Stromversorgung zeigt an, ob sie für die Anwendung geeignet ist. Im Allgemeinen gilt: Je mehr Flaschen zu verschließen sind (und je schneller die Abfüllanlage ist) und je größer die Flaschenöffnung ist, desto mehr Kilowatt ist erforderlich. Manuelle oder handgeführte Systeme benötigen nur 0,5 Kilowatt, während Hochgeschwindigkeitsanlagen 6 Kilowatt benötigen können, was die größte Einheit auf dem Markt ist. Das Arbeitspferd der Branche hat eine Leistung von 2 Kilowatt.

Siegelspule – Die Siegelspule ist ein Metallleiter, der von Ferriten umgeben und in einem nichtleitenden Gehäuse eingeschlossen ist. Die Ferrite lenken und fokussieren das elektromagnetische Feld für eine effiziente Versiegelung. Nahezu jede Spulenkonfiguration ist möglich, aber die beiden Grundausführungen sind Flachspulen und Tunnel- (oder Kanal-)Spulen. Flachspulen werden für die Innendichtungen von kindersicheren oder standardmäßigen flachen Verschlüssen mit einem Durchmesser von 20 bis 120 Millimetern verwendet. Tunnelspulen werden mit Ausgießer-, Dosier-, Push-Pull-, Yorker- oder Fliptop-Verschlüssen verwendet, von denen die meisten nicht zum Verpacken fester Darreichungsformen verwendet werden. Sie können beide Spulenausführungen über einem vorhandenen Förderband montieren oder das System vereinheitlichen, indem Sie die Spule und das Netzteil auf einen Wagen stellen, um sie einfach von einer Linie zur anderen bewegen zu können.

Wasserlose (luftgekühlte) Systeme haben wassergekühlte Systeme als beliebteste Art von Induktionssiegelgeräten abgelöst. Während kundenspezifische wassergekühlte Systeme in Waschumgebungen oder speziellen Fabriken für gefährliche Chemikalien immer noch die bevorzugte Wahl sind, ersetzen wasserlose Systeme größtenteils standardmäßige wassergekühlte Einheiten. Warum? Weil wasserlose (luftgekühlte) Siegelgeräte nur halb so groß sind und keine Wasserumwälzpumpen, Wasserfilter, Schläuche, Kühler, Pumpen und Strömungsschalter mehr benötigen. Kurz gesagt: Luftgekühlte Systeme minimieren den Wartungsaufwand, sind zuverlässiger und kosten weniger in Anschaffung und Betrieb.

Holen Sie sich das, was Sie für Ihr Geld brauchen

Wenn Sie den Kauf eines Induktionssiegelgeräts in Erwägung ziehen, sollten Sie sich darüber im Klaren sein, dass die Kapitalrendite hauptsächlich im langfristigen Nutzen der Innenversiegelung liegt, der schwer zu quantifizieren ist. Achten Sie beim Vergleich von Induktionssiegelgeräten jedoch auf die Lebensdauer, die Sie von der Maschine erwarten können, und die Servicequalität, die Sie vom Lieferanten erwarten können.

Zunächst müssen Sie entscheiden, ob das Hinzufügen einer Innenversiegelung zu Ihrer Flasche Ihre Verpackung erheblich verbessern würde. Sehen Sie sich als Nächstes die Elektronik des Versiegelers an, die normalerweise dessen Lebenserwartung bestimmt. Induktionsversiegelungsgeräte werden für eine lange Lebensdauer hergestellt. Tatsächlich sind einige Versiegelungsgeräte, die heute täglich verwendet werden, mehr als 25 Jahre alt. Die Verfügbarkeit der zum Bau der Geräte verwendeten Elektronik ist jedoch immer ein Faktor. Da die Elektronik aufgerüstet wird, sind Ersatzteile schwerer zu finden. Seriöse Hersteller entwickeln Geräte auf der Grundlage von Komponenten, die sie über Jahre hinweg ersetzen können.

Wenn Sie den Service eines Lieferanten prüfen (Kundendienst), fragen Sie, ob der Verkäufer:

- Führen Sie gemeinsam mit Ihnen eine telefonische Fehlerbehebung des Systems durch oder schicken Sie einen Servicetechniker, oder müssen Sie das System zur Wartung ins Werk einschicken?

- Die Stromversorgung unabhängig von der Siegelspule bereitstellen? Wenn die beiden Komponenten getrennt sind, muss beim Ausfall einer Komponente nicht das gesamte System außer Betrieb genommen werden.

- Ersatzteile schnell liefern? Im Idealfall treffen die Teile bereits am Tag nach der Bestellung in Ihrem Werk ein.

Schließlich sollten Sie sich für ein System entscheiden, das groß genug ist, um viele Formen und Größen von Verschlüssen und Flaschen aufzunehmen, und das auch mit hohen Liniengeschwindigkeiten zurechtkommt. Auf diese Weise müssen Sie die Einheit nicht ersetzen, wenn sich Ihre Anwendung ändert oder Ihre Produktion steigt. Wenn Sie jetzt etwas mehr für ein größeres Netzteil oder ein flexibleres Spulendesign bezahlen, können Sie in Zukunft möglicherweise Geld sparen. Wenn Sie wissen, dass sich die Anwendung ändern wird, suchen Sie nach einem System, bei dem Sie die Siegelspulen ohne Werkzeug austauschen können. Lohnverpacker kaufen oft mehr als eine Siegelspule, damit sie eine Vielzahl von Verschlussgrößen und -arten versiegeln können.

Optionale Ausrüstung

Zu den beliebtesten Optionen gehören

- Siegelintegritätsdetektor. Diese erkennen fehlende Folien, lose Verschlüsse, schief sitzende Verschlüsse und festsitzende Flaschen.

- Pneumatische Aussortiervorrichtung. Diese arbeitet im Tandem mit dem Siegelintegritätsdetektor und wirft möglicherweise unversiegelte Produkte auf eine Schale aus, sodass Flaschen mit fehlerhaften Siegeln nicht das Ende der Linie erreichen.

- Optische oder akustische Alarme. Sie machen Sie auf ein Problem aufmerksam, auch wenn Sie sich weit vom System entfernt befinden.

- Validierungsunterstützung. IQ/OQ ist bei den meisten pharmazeutischen Verpackungslinien obligatorisch, und Installations- und Betriebsqualifizierung werden auch in der Nahrungsergänzungsmittel- und Lebensmittelindustrie immer beliebter.

Installation

Induktionssiegelgeräte sind einfach zu installieren. Das Siegelgerät benötigt 3 bis 5 Fuß gerades, ungehindertes Förderband zur Montage oder Platzierung der Siegelspule. Die Spule wird immer parallel zum Förderband montiert. Um eine unbeabsichtigte Erhitzung zu vermeiden, halten Sie die Siegelzone frei von Metallkomponenten.