- Modell: VK-SPF

- Spannung: 220 V/60 Hz, 110 V/50 Hz

- Luftdruck: 0,4–0,6 MPa

- Füllgeschwindigkeit: ≤3000 Stück/Stunde

- Trichterkapazität (optional): 50L

- Versandpaketgröße: 950 * 420 * 380 mm

- Größe der Tankversandverpackung: 450 x 450 x 500 mm

- Füllgenauigkeit: ≤±1%

- Füllbereich: 500–5000ml

- Füllköpfe: Doppelköpfe

- Das Gewicht der Verpackungsmaschine beträgt 90 kg

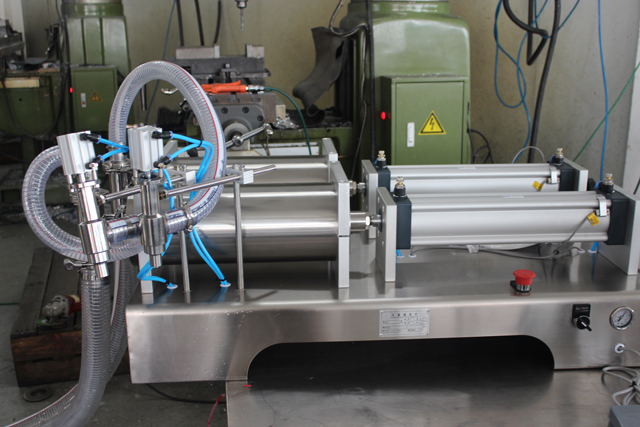

5 Liter Füllvolumen Doppelköpfe vollpneumatische Sahneverdünner-Getriebeöl-Abfüllmaschine explosionsgeschützte halbautomatische Füllmaschine

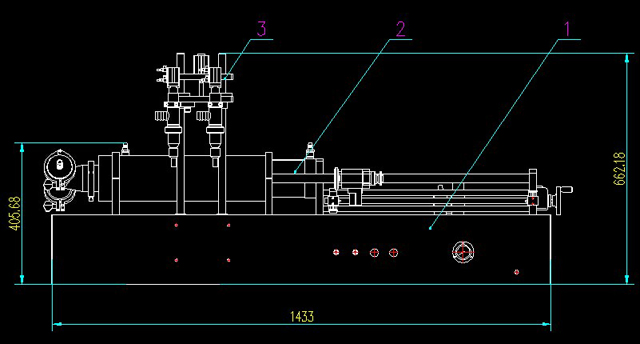

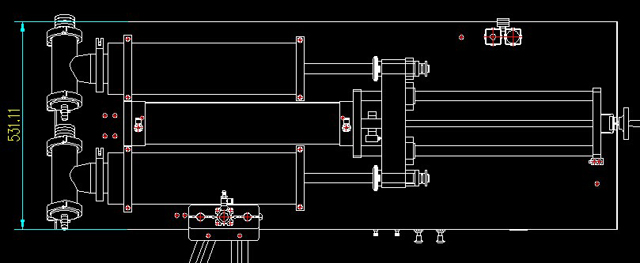

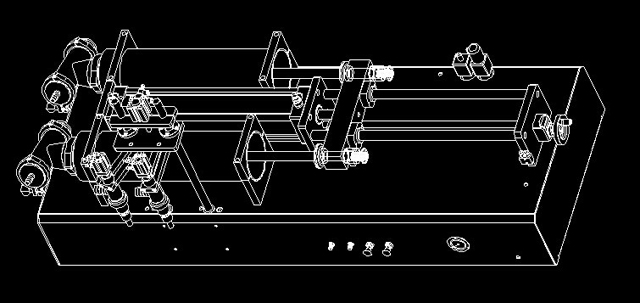

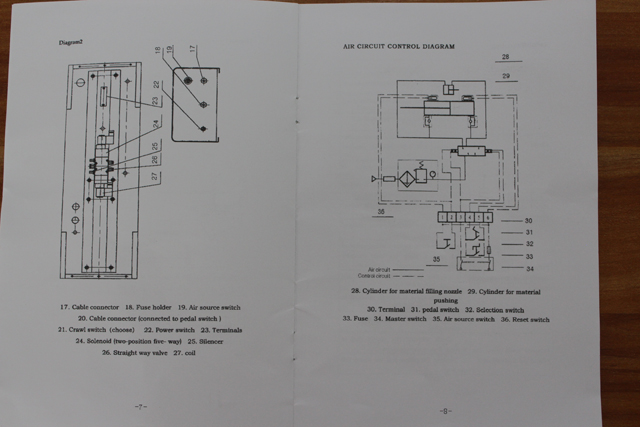

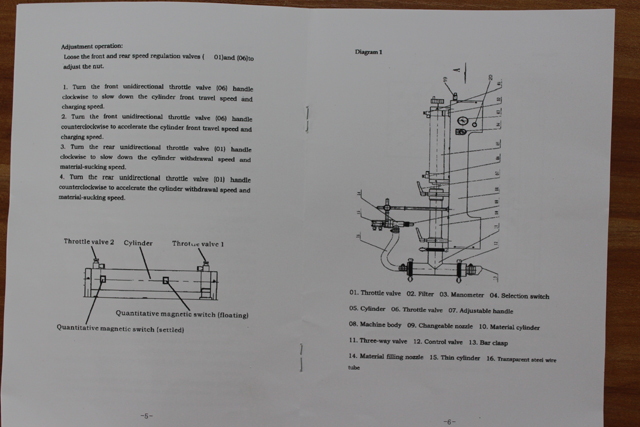

Zeichnung

Diese Maschine wird zum Abfüllen von Cremes, Pasten oder Flüssigkeiten mit hoher Viskosität wie Hautpflegecremes, Lotionen, Verdünner, Farbe usw. verwendet.

Parameter:

- Modell: VK-SPF

- Spannung: 220 V/60 Hz, 110 V/50 Hz

- Luftdruck: 0,4–0,6 MPa

- Füllgeschwindigkeit: ≤3000 Stück/Stunde

- Trichterkapazität (optional): 50L

- Versandpaketgröße: 950 * 420 * 380 mm

- Größe der Tankversandverpackung: 450 x 450 x 500 mm

- Füllgenauigkeit: ≤±1%

- Füllbereich: 500--5000ml

- Füllköpfe: Doppelköpfe

- Das Gewicht der Verpackungsmaschine beträgt 90 kg

Funktionsprinzip

Mit Fluidtechnik können große Dinge schnell und in einem sehr kleinen Paket bewegt werden. Bei der Fluidtechnik wird ein unter Druck stehendes Gas oder eine Flüssigkeit verwendet, um einen Kolben oder eine Welle zu bewegen und Arbeit zu verrichten.

Pneumatische und hydraulische Systeme, auch als Fluidtechniksysteme bezeichnet, funktionieren auf der Grundlage des Zusammenspiels konkurrierender Kräfte. Fluidtechnik bedeutet Kraftübertragung, Umwandlung von Kraft in eine nutzbare Form und Übertragung der Kraft dorthin, wo sie benötigt wird. Fluidtechniksysteme verwenden Flüssigkeiten (hydraulische Systeme) und Gase (pneumatische Systeme) zur Kraftübertragung.

Warum sollten Sie sich für hydraulische Systeme statt für elektrische oder mechanische Systeme entscheiden?

Die Fluidtechnik erzeugt lineare Bewegungen mit pneumatischen oder hydraulischen Zylindern im Gegensatz zu elektrischen und mechanischen Methoden. Für Fluidtechniksysteme wird kein Strom benötigt, wodurch das Risiko von Stromschlägen, Feuer, Funken oder sogar Explosionen eliminiert wird. Sie werden ohne Strom betrieben, was bedeutet, dass kein großes und teures explosionsgeschütztes Gehäuse erforderlich ist.

Pneumatische Systeme bleiben bei einem Defekt einfach stehen, anstatt wie Elektromotoren zu explodieren. Auch medizinische Einrichtungen verwenden Pneumatik statt Hydraulik aus dem gleichen Grund wie Lebensmittelhersteller. Sie sind viel sicherer und verursachen bei einem Defekt fast keine Verunreinigungen.

Pneumatik wird auch wegen ihrer Hitzebeständigkeit bevorzugt; Elektromotoren neigen zur Überhitzung, doch mit Gas betriebene pneumatische Systeme erzeugen bei weitem nicht so viel Hitze, da die Druckluft ständig Wärme abführt.

Den Unterschied zwischen pneumatischen und hydraulischen Systemen verstehen

Hydraulische Systeme werden typischerweise bei schweren Geräten und Maschinen bevorzugt, die eine hohe Kraftübertragung erfordern.

Die wichtigen Prinzipien der Pneumatik sind im Wesentlichen die gleichen wie bei hydraulischen Systemen, es gibt jedoch einige Unterschiede, die Sie beachten sollten.

- In der Pneumatik wird zur Kraftübertragung Gas statt Flüssigkeit verwendet.

- Da Gas komprimiert werden kann, kommt es in pneumatischen Systemen zu einer Bewegungsverzögerung.

- In der Pneumatik entstehen höhere Energiekosten aufgrund des Energieverlusts durch die Wärmeerzeugung bei der Kompression.

- Die Hydraulik bewältigt größere Kräfte als die Pneumatik.

Luft wird in einen Behälter gepumpt und komprimiert, sodass sie bei Bedarf vom pneumatischen System verwendet werden kann. Die aus dem Bereich um den Kompressor entnommene Luft ist mit Verunreinigungen wie Schmutz, Staub und Wasserdampf gefüllt. Um dem entgegenzuwirken, werden starke Filter installiert, die die Luft sauber und trocken halten.

Vorteile der Pneumatik gegenüber Hydraulik und Elektrizität

Der Einsatz von Gas bietet der Pneumatik gegenüber der Hydraulik mehrere Vorteile.

- In der Lebensmittelindustrie wird Pneumatik häufiger eingesetzt als Hydraulik, da die Gefahr einer Verunreinigung geringer ist. Hydraulik hingegen wird in Industrieanlagen zur Antriebs- und Steuerungstechnik eingesetzt.

- Aufgrund ihrer unterschiedlichen Größen sind pneumatische Systeme in medizinischen Einrichtungen weit verbreitet. Sie werden dort installiert, wo der Platz nicht von großen Geräten beansprucht wird.

- Aufgrund der niedrigeren Drücke in pneumatischen Systemen eignen sie sich besser für Komponenten aus leichteren und dünneren Materialien wie Kunststoff und Aluminium. Hydrauliksysteme eignen sich besser für Teile aus Stahl oder Sphäroguss/Grauguss.

- Durch elektronische Steuerungen kann in der Pneumatik eine Positioniergenauigkeit erreicht werden, die mit elektromechanischen Anwendungen mithalten kann. Daher bevorzugen Chemieanlagen pneumatische Systeme aufgrund ihrer Präzision gegenüber hydraulischen und elektromechanischen Systemen. Fluidtechniksysteme in Kombination mit Elektronik verleihen der Pneumatik unglaubliche Kontrolle und Flexibilität.

Der Einsatz der Pneumatik-Technik hat in der Medizin- und Industrietechnik zu bislang ungeahnten Fortschritten geführt.

Während die meisten Abfüllmaschinen mit Strom betrieben werden, gibt es Produkte, die in Kombination mit der Möglichkeit eines Lichtbogens oder Funkens eine gefährliche Situation schaffen. In diesen Fällen werden Verpackungsgeräte, einschließlich Abfüllmaschinen, so konstruiert und hergestellt, dass sie pneumatisch betrieben werden. Im Allgemeinen ersetzen pneumatische Abfüllmaschinen elektrische Komponenten durch solche, die mit Druckluft betrieben werden.

Warum also Luft statt Strom verwenden? In relativ wenigen Fällen ist der für den Betrieb eines Flaschenfüllers erforderliche Strom im Gebäude oder im Produktionsbereich möglicherweise einfach nicht verfügbar. Viel häufiger jedoch kann das Produkt selbst auf gefährliche Weise mit Elektrizität reagieren. Ein Funke beim Arbeiten mit einer brennbaren Flüssigkeit kann verheerende Folgen haben, sodass die Beseitigung von Elektrizität aus der Gleichung die Sicherheit der Geräte und der mit ihnen arbeitenden Personen gewährleistet. Bei einigen aggressiven Chemikalien können sogar die Dämpfe im Falle eines Lichtbogens oder Funkens von einem elektrischen Element negativ reagieren.

In diesen Fällen werden die verschiedenen Komponenten der Abfüllmaschine mit Druckluft statt mit elektrischen Signalen betrieben. Je nach verwendetem Abfüllprinzip werden unterschiedliche Funktionen durch die Druckluft gesteuert, aber fast jede Abfüllart kann pneumatische Steuerungen oder Komponenten für die oben genannten Produkte enthalten. Durch diese Änderung können Produkte wie Alkohole, Säuren, Bleichmittel und eine Reihe anderer Chemikalien von der automatisierten Verpackung profitieren, ohne dass die Produktionshalle zu einem Gefahrenbereich wird.

Obwohl pneumatische Geräte eher die Ausnahme als die Regel sind, ist es immer wichtig, Ihr Produkt und Ihre Produktionsumgebung zu analysieren, um sicherzustellen, dass solche Gefahren nicht vorhanden sind. Liquid Packaging Solutions hilft Verpackungsfachleuten bei dieser und anderen Überlegungen, um sicherzustellen, dass für jedes Projekt die beste Verpackungsausrüstung ausgewählt werden kann.

Anwendungen pneumatischer Systeme

Die Fabrikautomation ist der häufigste Bereich für pneumatische Vorgänge. Die meisten Verpackungs- und Fertigungsprozesse erfordern präzise, sich wiederholende Bewegungen, und pneumatische Systeme sind für diese Anwendungen perfekt geeignet. Pneumatik kann viel mehr als nur schnelle, sich wiederholende Bewegungen ausführen. Das in diesen Systemen verwendete Gas ermöglicht eine Dämpfungswirkung. In diesem Wissen haben Hersteller die Pneumatik auch in Quetsch- und Pressfunktionen integriert.

Da pneumatische Systeme zudem einen niedrigeren Druck als hydraulische verwenden, können sie aus leichteren und billigeren Materialien hergestellt werden, was sie zu einem absoluten Favoriten für Industrieunternehmen macht.

Gängige Beispiele für pneumatische Systeme

- Druckluftbremsanlagen

- Pfeifenorgeln

- Handgeführter Presslufthammer

- Rohrpostanlagen

- Fördersysteme

- Müllabfuhr

- Bürostühle mit verstellbarer Höhe

- Pneumatische Blasen

- Medizinische Instrumente

Dies ist nur eine kleine Liste. Pneumatik wird in fast allen denkbaren Branchen eingesetzt, von der Lebensmittel- und Medizinindustrie bis hin zu Freizeitparks, Flugzeugen, landwirtschaftlichen Geräten und vielem mehr. Pneumatische Systeme sind überall vorhanden. Es besteht immer der Anreiz, aus weniger mehr zu machen, und genau das bietet pneumatische Kraft: mehr Leistung auf weniger Raum.

Verschleißteile: O-Ring-System aus Silikagel (bei der Lieferung werde ich genug für den Gebrauch innerhalb eines Jahres vorbereiten. Der Kunde kann es später in seinem Land kaufen)

- Halbautomatische Füllmaschine Kolbenfüller. Angetrieben durch einen Zylinder und Kolben aus Materialien mit FÜNF-Wege-Ventilen steuern den Fluss von

Materialien und ein Steuerzylinder mit magnetischem Reeperaturschalter ermöglichen die Regulierung des Füllvolumens. - Das Flugzeug zeichnet sich durch ein rationales Design aus, das Modell ist kompakt und leicht zu bedienen. Für die pneumatischen Komponenten werden deutsche und taiwanesische AirTac FESTO-Pneumatikkomponenten verwendet. Für einige Kontaktmaterialien wird Edelstahl 304 verwendet, was den GMP-Anforderungen entspricht.

- Füllvolumen und Füllgeschwindigkeit lassen sich beliebig regeln, die Befüllung erfolgt hochpräzise.

Merkmale:

- Diese Maschine verfügt über eine vollständige pneumatische Steuerung und bietet einen breiten Anwendungsbereich, eine einfache Messregelung, eine gute Form und bequeme Reinigung. Sie ist für explosionsgeschützte Einheiten geeignet.

- Die Maschine eignet sich zum Befüllen von Lebensmitteln (wie Perlmilchtee, Nata de Hick, Saubohnensauce, Chilisauce, Erdnusssauce usw.); Kosmetika (Shampoo, Frostduschgel); Gesundheitsprodukten für den täglichen Gebrauch (Zahnpasta).

- Die Maschine arbeitet mit einem pneumatischen Arbeitsprinzip, ist einfach zu bedienen und weist eine hohe Füllpräzision auf. Sie ist die ideale Abfüllanlage für körnige Materialien mit einer bestimmten Konzentration oder Größe.

Holzkistenverpackung für Zweikopf-Abfüllmaschine: